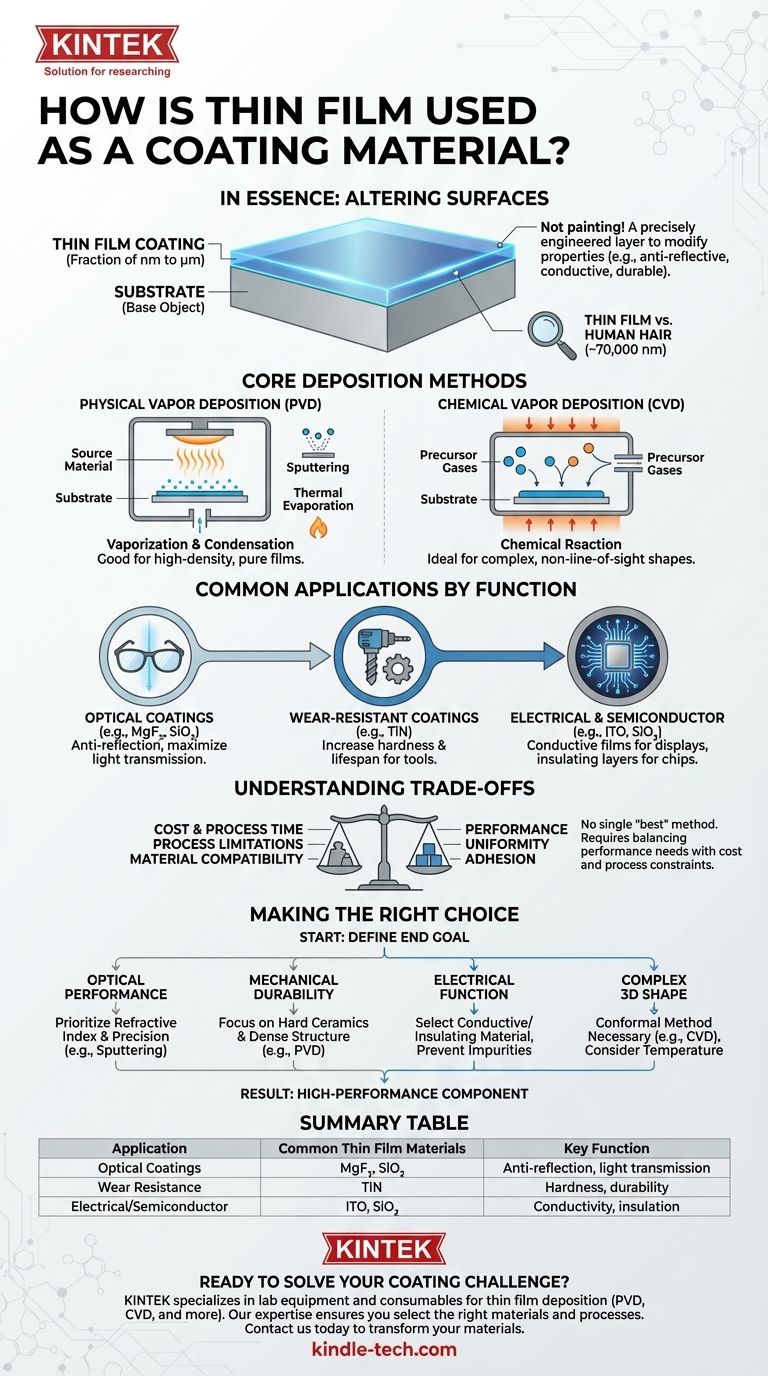

En esencia, una película delgada se utiliza como recubrimiento mediante la deposición de una capa de material microscópicamente delgada y diseñada con precisión sobre una superficie, conocida como sustrato. Este proceso no es como pintar; es una técnica altamente controlada diseñada para alterar fundamentalmente las propiedades del sustrato, como hacerlo antirreflectante, eléctricamente conductor o resistente al desgaste y la corrosión. El material específico y el método de deposición se eligen para lograr un resultado funcional deseado.

El desafío crítico al usar películas delgadas no es simplemente aplicar una capa, sino seleccionar estratégicamente la combinación correcta de material, proceso de deposición y estructura de la película para resolver un problema de ingeniería específico. El éxito del recubrimiento se define por qué tan bien estas elecciones se alinean con las demandas únicas de la aplicación.

¿Qué es un recubrimiento de película delgada?

Definición de la escala

Una película delgada es una capa de material que oscila entre fracciones de nanómetro y varios micrómetros de espesor. Para ponerlo en perspectiva, un cabello humano típico tiene unos 70.000 nanómetros de grosor. Esta delgadez extrema permite que la película añada funcionalidad sin cambiar significativamente las dimensiones físicas o el peso del objeto que recubre.

El objetivo: Modificar las propiedades de la superficie

El propósito principal de un recubrimiento de película delgada es otorgar a la superficie de un sustrato propiedades que no posee de forma natural. Esta es una forma muy eficiente de crear componentes de alto rendimiento, ya que el cuerpo del objeto se puede hacer con un material rentable mientras que las funciones superficiales críticas son manejadas por la película delgada especializada.

Sustrato frente a película

La relación entre el sustrato (el objeto base) y la película (el recubrimiento) es crucial. El sustrato proporciona la estructura mecánica, mientras que la película proporciona una función específica, como filtrado óptico, aislamiento eléctrico o dureza. Una adhesión adecuada entre los dos es esencial para que el recubrimiento sea efectivo y duradero.

Métodos principales de deposición: Cómo se fabrican las películas

El método utilizado para crear la película es tan importante como el material en sí, ya que dicta la densidad, uniformidad y adhesión de la película. Las dos familias principales de deposición son la Deposición Física de Vapor y la Deposición Química de Vapor.

Deposición Física de Vapor (PVD)

En los procesos PVD, un material fuente sólido o líquido se vaporiza en una cámara de vacío. Este vapor luego viaja y se condensa sobre el sustrato, formando la película delgada.

Las técnicas PVD comunes incluyen el pulverizado catódico (sputtering), donde los iones bombardean un material objetivo para expulsar átomos, y la evaporación térmica, donde el material fuente se calienta hasta que se evapora. PVD es excelente para crear películas muy puras y de alta densidad.

Deposición Química de Vapor (CVD)

CVD implica la introducción de gases precursores en una cámara que contiene el sustrato calentado. Reacciones químicas ocurren en la superficie del sustrato, haciendo que crezca una película sólida.

Este método es excelente para recubrir geometrías complejas que no están en la línea de visión, ya que el gas puede alcanzar todas las superficies expuestas. Es fundamental para la fabricación de semiconductores y otros componentes electrónicos.

Aplicaciones comunes por función

La versatilidad de las películas delgadas se entiende mejor a través de sus aplicaciones en el mundo real.

Recubrimientos ópticos

Materiales como el fluoruro de magnesio (MgF₂) y el dióxido de silicio (SiO₂) se utilizan para crear recubrimientos antirreflectantes en lentes de gafas, lentes de cámaras y paneles solares, maximizando la transmisión de luz.

Recubrimientos resistentes al desgaste

Materiales duros como el nitruro de titanio (TiN) se depositan sobre herramientas de corte, taladros y componentes de máquinas. Esto aumenta drásticamente su dureza y vida útil, permitiéndoles operar a velocidades más altas.

Recubrimientos eléctricos y de semiconductores

Las películas conductoras transparentes como el óxido de indio y estaño (ITO) son esenciales para pantallas táctiles y de panel plano. En la fabricación de microchips, se utilizan capas de materiales como el dióxido de silicio para crear las vías aislantes y conductoras que forman los transistores.

Comprensión de las compensaciones (Trade-offs)

Elegir una solución de película delgada requiere una comprensión clara de los compromisos inherentes. No existe un único método o material "mejor"; solo existe el mejor ajuste para una aplicación específica.

Costo frente a rendimiento

Los procesos altamente especializados como la Deposición de Capa Atómica (ALD), un subtipo de CVD que ofrece un control de espesor inigualable, son significativamente más caros y lentos que los métodos de propósito general como la evaporación térmica. El rendimiento requerido debe justificar el costo.

Limitaciones del proceso

PVD es a menudo un proceso de "línea de visión", lo que dificulta recubrir uniformemente formas 3D complejas. Por el contrario, CVD puede manejar formas complejas pero a menudo requiere altas temperaturas que podrían dañar sustratos sensibles al calor como los plásticos.

Compatibilidad de materiales

No todos los materiales se pueden depositar con éxito en todos los sustratos. Problemas como la mala adhesión o una desalineación en los coeficientes de expansión térmica pueden hacer que la película se pele, se agriete o se delamine cuando se somete a cambios de temperatura.

Tomar la decisión correcta para su aplicación

Para seleccionar el recubrimiento de película delgada apropiado, debe comenzar con su objetivo final.

- Si su enfoque principal es el rendimiento óptico: Priorice materiales con el índice de refracción requerido y un proceso de deposición, como el pulverizado catódico, que garantice un control preciso del espesor.

- Si su enfoque principal es la durabilidad mecánica: Céntrese en materiales cerámicos duros como nitruros o carburos y un proceso PVD que asegure una estructura de película densa y fuertemente adherida.

- Si su enfoque principal es la función eléctrica: La elección del material (por ejemplo, un metal para conductividad o un óxido para aislamiento) es primordial, y el proceso debe prevenir impurezas que degradarían el rendimiento.

- Si su enfoque principal es recubrir una forma 3D compleja: Probablemente será necesario un método conformador como CVD, y el material del sustrato debe poder soportar las temperaturas de proceso requeridas.

Alineando meticulosamente el material, su forma y el proceso de deposición con su objetivo específico, puede transformar un material estándar en un componente funcional de alto rendimiento.

Tabla de resumen:

| Aplicación | Materiales comunes de película delgada | Función clave |

|---|---|---|

| Recubrimientos ópticos | Fluoruro de Magnesio (MgF₂), Dióxido de Silicio (SiO₂) | Antirreflectante, transmisión de luz |

| Resistencia al desgaste | Nitruro de Titanio (TiN) | Dureza, durabilidad para herramientas |

| Eléctrico/Semiconductor | Óxido de Indio y Estaño (ITO), Dióxido de Silicio (SiO₂) | Conductividad, aislamiento para pantallas/chips |

¿Listo para resolver su desafío de recubrimiento con películas delgadas de precisión? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición de películas delgadas, ofreciendo soluciones para PVD, CVD y más. Ya sea que necesite mejorar el rendimiento óptico, aumentar la resistencia al desgaste o lograr propiedades eléctricas específicas, nuestra experiencia garantiza que seleccione los materiales y procesos correctos para su sustrato. Contáctenos hoy para discutir cómo podemos ayudarle a transformar sus materiales en componentes de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la tasa de deposición y cuáles son sus compensaciones asociadas? Equilibrio entre velocidad y calidad en el crecimiento de películas delgadas

- ¿Se puede pulverizar silicio? Una guía sobre los métodos de deposición de películas delgadas de silicio

- ¿Cuáles son las aplicaciones de las películas delgadas en la ciencia y la tecnología? Habilitando la electrónica, la óptica y la energía modernas

- ¿Cuáles son las propiedades de los nanomateriales de carbono? Desbloquee el rendimiento de próxima generación en electrónica y materiales

- ¿Qué es un semiconductor de película delgada? Desbloquee la electrónica flexible de gran superficie

- ¿Se pueden utilizar los nanotubos de carbono como portadores de fármacos y antígenos en el cuerpo humano? Desbloqueando terapias dirigidas y vacunas

- ¿Es la pulverización catódica una deposición física de vapor? La guía definitiva de la tecnología de recubrimiento PVD

- ¿Qué es un recubrimiento óptico? Control maestro de la luz para un rendimiento óptico superior