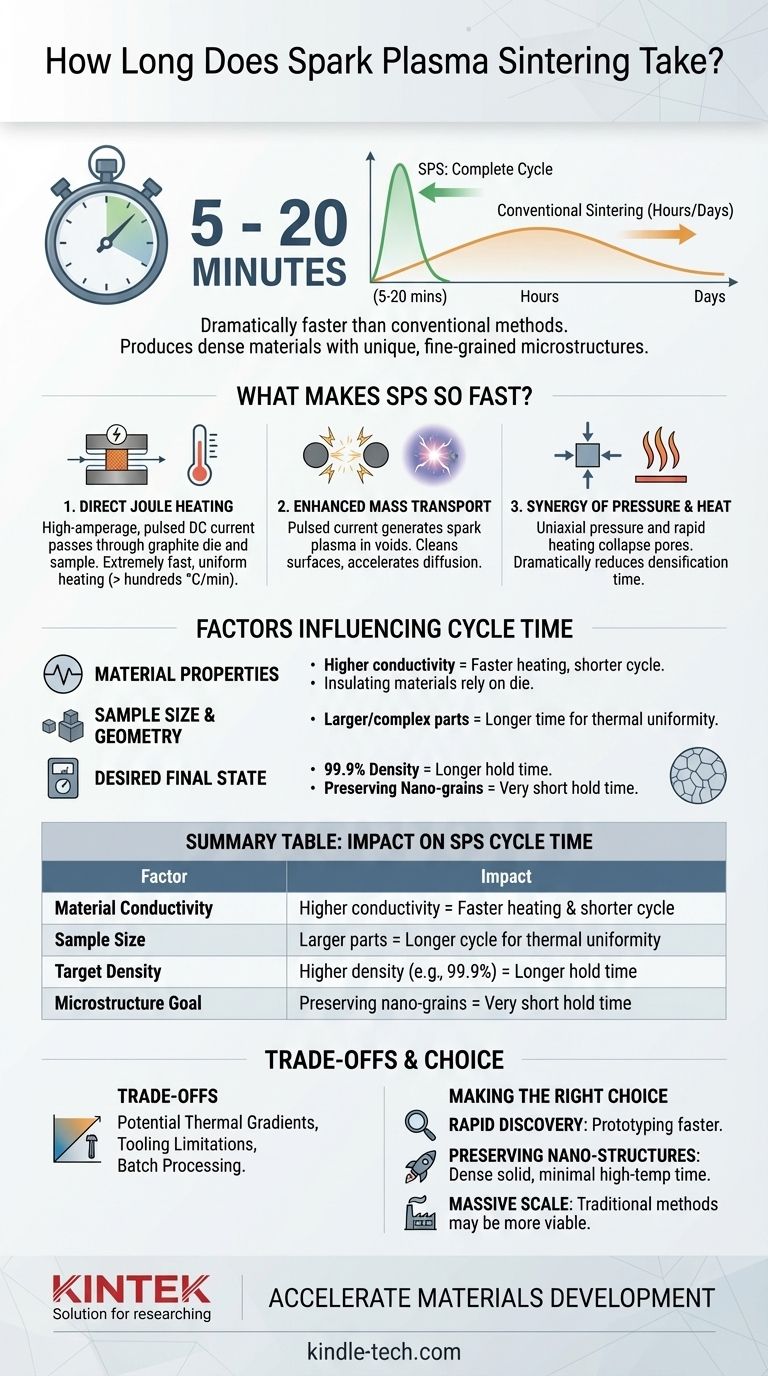

En la mayoría de los casos, un ciclo completo de sinterización por plasma chispa (SPS) dura entre 5 y 20 minutos. Esto es drásticamente más rápido que las técnicas de sinterización convencionales, como la prensado en caliente o la sinterización en horno, que a menudo pueden requerir muchas horas o incluso días para completar un ciclo térmico completo.

La ventaja definitoria de la sinterización por plasma chispa no es solo su velocidad, sino cómo esa velocidad altera fundamentalmente el proceso. Al minimizar el tiempo que un material pasa a altas temperaturas, la SPS puede producir materiales densos con microestructuras únicas y de grano fino que a menudo son imposibles de lograr con métodos más lentos.

¿Qué hace que la sinterización por plasma chispa sea tan rápida?

La velocidad excepcional de la SPS no es una mejora incremental; resulta de un método fundamentalmente diferente para suministrar energía al material. Varios mecanismos trabajan en conjunto para lograr una densificación rápida.

Calentamiento Joule Directo

A diferencia de un horno convencional que calienta una cámara por radiación, la SPS pasa una corriente continua pulsada de alto amperaje directamente a través de la matriz de grafito y, a menudo, de la propia muestra conductora.

Este proceso, conocido como calentamiento Joule, es increíblemente eficiente y genera calor internamente. Esto conduce a las tasas de calentamiento extremadamente rápidas y uniformes mencionadas en la investigación, a menudo superando varios cientos de grados Celsius por minuto.

Transporte de Masa Mejorado

Se cree que la corriente eléctrica pulsada hace más que solo generar calor. Se teoriza que genera plasma de chispa en los huecos entre las partículas del polvo.

Este plasma limpia las superficies de las partículas al eliminar contaminantes y óxidos. Esta condición de superficie prístina, combinada con el campo eléctrico, acelera significativamente la difusión, que es el mecanismo principal para unir las partículas y eliminar la porosidad.

La Sinergia de Presión y Calor

La SPS aplica presión uniaxial simultáneamente con el ciclo de calentamiento rápido. Esta fuerza mecánica complementa los procesos de difusión impulsados térmicamente.

La presión fuerza físicamente a las partículas a acercarse, ayudando a colapsar los poros y reduciendo drásticamente el tiempo necesario para lograr una pieza final completamente densa.

Factores que influyen en el tiempo del ciclo SPS

Si bien "de 5 a 20 minutos" es un punto de referencia confiable, la duración precisa de un ciclo SPS no es un número fijo. Está influenciada por varios factores críticos relacionados con su material y sus objetivos.

Propiedades del Material

La conductividad térmica y eléctrica de su polvo es primordial. Un material altamente conductor se calentará más rápido y de manera más uniforme. En contraste, los materiales aislantes (como muchas cerámicas) dependen de la matriz de grafito para conducir el calor, lo que puede aumentar ligeramente el tiempo requerido.

Tamaño y Geometría de la Muestra

Una muestra cilíndrica pequeña y simple se procesará mucho más rápido que un componente grande o de forma compleja. Las piezas más grandes requieren más tiempo para garantizar la uniformidad térmica desde el núcleo hasta la superficie y también tienen más masa térmica, lo que alarga el tiempo de enfriamiento requerido.

Estado Final Deseado

El objetivo final del material dicta los parámetros del proceso. Lograr el 99.9% de densidad teórica puede requerir un tiempo de mantenimiento más largo a la temperatura máxima en comparación con un objetivo del 95% de densidad.

Además, si el objetivo es preservar una microestructura de grano nano, el operador priorizará un tiempo de mantenimiento extremadamente corto para evitar el crecimiento del grano.

Comprensión de las Compensaciones de la Velocidad

La naturaleza rápida de la SPS es su principal fortaleza, pero también introduce consideraciones que no existen en los procesos convencionales más lentos.

Potencial de Gradientes Térmicos

En muestras muy grandes o con tasas de calentamiento extremadamente altas, se puede desarrollar una diferencia de temperatura entre la superficie más caliente y el núcleo más frío. Esto requiere un control cuidadoso del proceso y un diseño de la matriz para mitigarlo, asegurando que la pieza final tenga propiedades homogéneas.

Limitaciones de Herramientas y Geometría

La SPS depende de herramientas de grafito (matrices y punzones) que deben soportar un intenso estrés térmico y mecánico. Estas herramientas pueden ser costosas y establecen límites prácticos en el tamaño y la complejidad geométrica de las piezas que se pueden producir.

Naturaleza del Procesamiento por Lotes

La SPS es fundamentalmente un proceso por lotes. Se procesa una pieza o un lote pequeño de piezas a la vez. Aunque cada ciclo es muy rápido, esto puede ser una limitación para la producción en masa real en comparación con los métodos de sinterización continua utilizados para la fabricación de gran volumen.

Tomar la Decisión Correcta para su Objetivo

La velocidad de la SPS es una herramienta. Comprender cuándo aprovecharla es clave para el desarrollo y procesamiento exitoso de materiales.

- Si su enfoque principal es el descubrimiento rápido de materiales y la creación de prototipos: La SPS es una herramienta inigualable, que permite docenas de iteraciones experimentales en el tiempo que se tarda en ejecutar un único ciclo de horno convencional.

- Si su enfoque principal es preservar nanoestructuras o fases metaestables: La capacidad de la SPS para consolidar polvos en un sólido denso con un tiempo mínimo a alta temperatura es su característica más poderosa, ya que previene el crecimiento no deseado de granos.

- Si su enfoque principal es producir piezas grandes, simples y no críticas a escala masiva: La naturaleza por lotes y los costos de las herramientas de la SPS pueden hacer que el prensado-sinterizado tradicional o el moldeo por inyección de metales sean más viables económicamente.

Al comprender los principios detrás de su velocidad, puede aprovechar la sinterización por plasma chispa no solo para fabricar materiales más rápido, sino para crear materiales que son fundamentalmente mejores.

Tabla Resumen:

| Factor | Impacto en el Tiempo del Ciclo SPS |

|---|---|

| Conductividad del Material | Mayor conductividad = calentamiento más rápido y ciclo más corto |

| Tamaño de la Muestra | Piezas más grandes = ciclo más largo para uniformidad térmica |

| Densidad Objetivo | Mayor densidad (ej. 99.9%) = tiempo de mantenimiento más largo |

| Objetivo de Microestructura | Preservar nano-granos = tiempo de mantenimiento muy corto |

¿Listo para acelerar su desarrollo de materiales con sinterización rápida y de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización por plasma chispa, para ayudarle a obtener materiales densos con microestructuras de grano fino en minutos, no en días. Nuestra experiencia puede ayudarle a preservar nanoestructuras, prototipar más rápido y crear materiales superiores.

¡Contacte hoy a nuestros expertos en sinterización para discutir cómo la SPS puede transformar su investigación y producción!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación