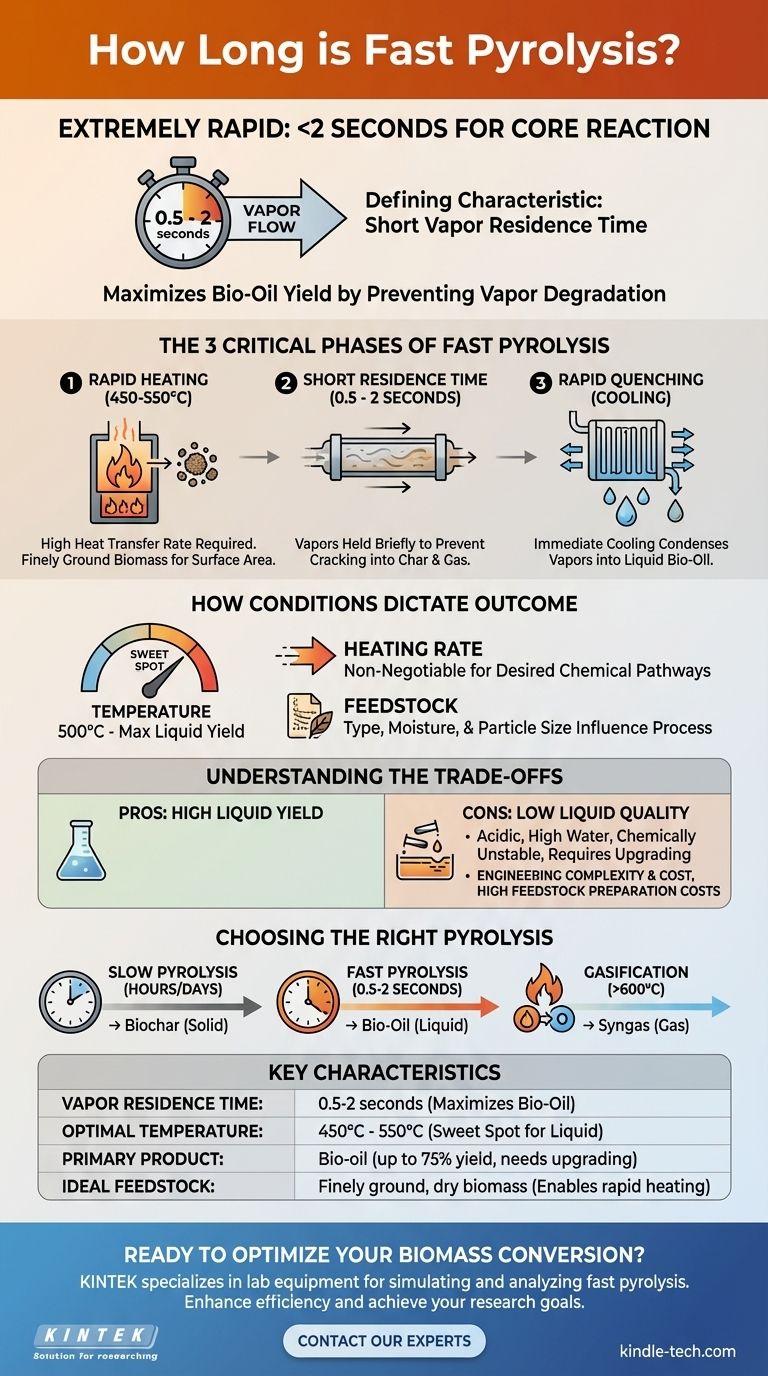

La pirólisis rápida es un proceso extremadamente veloz, con la reacción química central completándose en menos de 2 segundos. Este corto tiempo de residencia del vapor es una característica definitoria, esencial para maximizar el rendimiento de biocombustible líquido al evitar que se degrade aún más en gases no condensables y carbón.

La característica definitoria de la pirólisis rápida no es solo su velocidad, sino el propósito de esa velocidad: calentar rápidamente la biomasa y luego enfriar inmediatamente los vapores resultantes. Esta estrategia maximiza el rendimiento de biocombustible líquido al evitar que los valiosos productos intermedios se descompongan en carbón y gas menos deseables.

Los principios fundamentales de la pirólisis rápida

Para comprender "cuánto dura" el proceso, debe entender las tres fases críticas dependientes del tiempo que lo definen: calentamiento rápido, corto tiempo de residencia y enfriamiento rápido.

El papel crítico de la alta transferencia de calor

Antes de que la reacción pueda siquiera comenzar, la materia prima de biomasa debe llevarse a la temperatura objetivo (típicamente 450-550°C) casi instantáneamente.

Esto requiere tasas de transferencia de calor muy altas, razón por la cual los reactores de pirólisis rápida a menudo utilizan biomasa finamente molida para maximizar la superficie y asegurar que cada partícula se caliente rápida y uniformemente.

La importancia del corto tiempo de residencia del vapor

Esta es la respuesta directa a su pregunta. Los vapores calientes producidos a partir de la biomasa en descomposición se mantienen a la temperatura de reacción durante un período muy breve, típicamente entre 0.5 y 2 segundos.

Esta corta duración es una elección de ingeniería deliberada. Proporciona el tiempo suficiente para que la biomasa se descomponga en los precursores moleculares del biocombustible líquido, pero no el tiempo suficiente para que estos valiosos vapores sufran reacciones secundarias (o "craqueo") en gases permanentes y carbón sólido adicional.

Enfriamiento rápido para capturar el líquido

Inmediatamente después del corto tiempo de residencia, los vapores calientes deben enfriarse (enfriamiento rápido) muy rápidamente.

Este enfriamiento rápido condensa los vapores en un producto líquido conocido como biocombustible líquido o aceite de pirólisis. No enfriar rápidamente permitiría que las reacciones secundarias indeseables continuaran, anulando el propósito del corto tiempo de residencia.

Cómo las condiciones del proceso dictan el resultado

La duración precisa y el perfil de temperatura del proceso se controlan cuidadosamente para dirigir el resultado químico. El rendimiento y las propiedades del biocombustible líquido final dependen en gran medida de estas condiciones del proceso.

Efecto de la temperatura en el rendimiento del producto

La temperatura determina qué productos son favorecidos. La pirólisis rápida opera en un "punto óptimo" alrededor de 500°C que maximiza el rendimiento líquido.

Temperaturas más bajas y tiempos mucho más largos (pirólisis lenta) favorecen la producción de carbón sólido. Temperaturas mucho más altas favorecen la producción de gas de síntesis.

El impacto de la tasa de calentamiento

Una tasa de calentamiento rápida es innegociable para la pirólisis rápida. Esta es la única manera de asegurar que las partículas de biomasa se descompongan a través de las vías químicas deseadas antes de que las reacciones competitivas puedan tomar el control.

Características de la materia prima

El tipo, el contenido de humedad y el tamaño de partícula de la biomasa influyen en el tiempo de residencia y la temperatura ideales. Lo que funciona para astillas de madera puede necesitar ajustes para pajas agrícolas.

Comprendiendo las compensaciones

Aunque la pirólisis rápida sobresale en la producción de altos rendimientos de líquido, no está exenta de desafíos y compromisos.

Alto rendimiento de líquido frente a calidad del líquido

La velocidad del proceso produce un líquido crudo y complejo. El biocombustible líquido es ácido, contiene una cantidad significativa de agua y es químicamente inestable, lo que lo hace corrosivo y difícil de almacenar.

No puede usarse como un combustible de transporte directo sin una mejora significativa y costosa. La velocidad le proporciona una gran cantidad de un precursor de baja calidad.

Complejidad de la ingeniería

Lograr tasas de calentamiento extremadamente altas y tiempos de residencia precisos y cortos requiere reactores sofisticados y costosos, como lechos fluidizados circulantes o pirólisis ablativa.

Este desafío de ingeniería es un factor importante en el costo de capital y la escalabilidad de las plantas de pirólisis rápida.

El desafío de la preparación de la materia prima

Para facilitar el calentamiento rápido, la materia prima de biomasa debe secarse completamente y molerse finamente. Este paso de preprocesamiento consume una energía significativa y añade costos operativos y complejidad al sistema general.

Tomando la decisión correcta para su objetivo

El término "pirólisis" abarca una gama de procesos, cada uno optimizado para un resultado diferente. Elegir el correcto depende completamente de su objetivo final.

- Si su enfoque principal es maximizar los precursores de combustible líquido: La pirólisis rápida es la elección definitiva debido a su calentamiento y enfriamiento rápidos que favorecen la producción de biocombustible líquido.

- Si su enfoque principal es crear biocarbón sólido y estable para la mejora del suelo: La pirólisis lenta, con sus tiempos de residencia mucho más largos (horas a días) y temperaturas más bajas, es el proceso superior.

- Si su enfoque principal es producir gas de síntesis para la generación de energía o la síntesis química: La gasificación, que implica temperaturas aún más altas y el uso de un oxidante controlado, es la vía correcta.

En última instancia, comprender la relación entre el tiempo, la temperatura y el rendimiento del producto es clave para aprovechar la conversión de biomasa para cualquier aplicación específica.

Tabla resumen:

| Característica clave | Valor típico | Importancia |

|---|---|---|

| Tiempo de residencia del vapor | 0.5 - 2 segundos | Maximiza el rendimiento de biocombustible líquido al evitar la descomposición del vapor |

| Temperatura óptima | 450°C - 550°C | El 'punto óptimo' para maximizar la producción de líquido |

| Producto principal | Biocombustible líquido (hasta 75% de rendimiento) | Un precursor de combustible líquido que requiere una mejora adicional |

| Materia prima ideal | Biomasa finamente molida y seca | Permite el calentamiento rápido y uniforme requerido para el proceso |

¿Listo para optimizar su proceso de conversión de biomasa?

Comprender el momento y las condiciones precisas de la pirólisis rápida es crucial para maximizar su rendimiento de biocombustible líquido. El equipo de laboratorio adecuado es esencial para la investigación, el desarrollo y el control de calidad en este campo.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Proporcionamos las herramientas confiables que necesita para simular y analizar con precisión los procesos de pirólisis rápida, desde sistemas de reactor hasta instrumentos analíticos.

Permítanos ayudarle a mejorar la eficiencia de su conversión de biomasa y alcanzar sus objetivos de investigación.

Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4