La vida útil de un recubrimiento PVD no es un número fijo. Es un resultado altamente diseñado que puede variar desde más de diez años para acabados decorativos hasta un aumento de rendimiento de 10 veces para herramientas industriales. La longevidad está determinada menos por el tiempo y más por la interacción entre el recubrimiento en sí, el material al que se aplica y el desgaste específico que soporta en su aplicación.

La durabilidad de un recubrimiento PVD no es una propiedad inherente, sino una función de un sistema completo. Su vida útil depende enteramente de la sinergia entre el material del sustrato, las propiedades específicas del recubrimiento, su espesor y el entorno en el que opera.

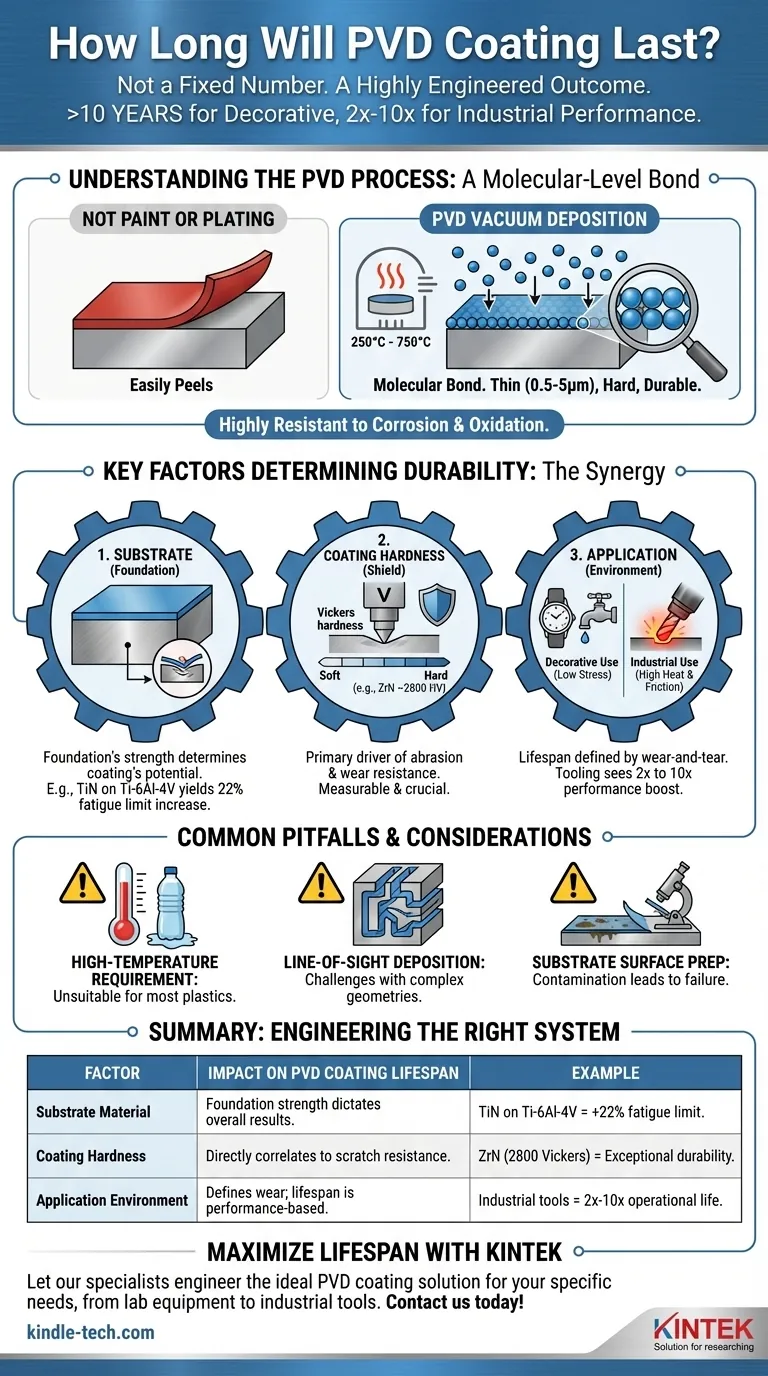

Comprendiendo el Proceso PVD

Un Enlace a Nivel Molecular

La Deposición Física de Vapor (PVD) no es una pintura ni un simple chapado. Es un proceso avanzado de deposición al vacío donde un material sólido se vaporiza y luego se deposita átomo por átomo sobre la superficie de una pieza.

Este proceso, realizado a altas temperaturas entre 250°C y 750°C, crea un enlace molecular con el sustrato. El resultado es una capa superficial extremadamente delgada —típicamente de 0.5 a 5 micras— pero excepcionalmente dura y duradera.

Más Que Solo una Capa

Debido a que cambia las propiedades del metal a nivel molecular, el recubrimiento PVD es altamente resistente a la corrosión y la oxidación. No es algo que se pueda pelar o descascarar fácilmente.

Los Factores Clave Que Determinan la Durabilidad

La gran variación en la vida útil del PVD proviene de la interacción de varias variables críticas. Comprender estos factores es la clave para lograr el rendimiento deseado.

La Base: Material del Sustrato

Las propiedades del recubrimiento PVD están directamente influenciadas por el material subyacente. Una película PVD solo puede ser tan fuerte como su base.

Por ejemplo, un recubrimiento de Nitruro de Titanio (TiN) aplicado a una robusta aleación de Ti-6Al-4V puede aumentar su límite de fatiga en un 22%. El mismo recubrimiento en un metal más blando no produciría los mismos beneficios de rendimiento porque el material subyacente fallaría primero.

El Escudo: Dureza del Recubrimiento

La dureza del material de recubrimiento específico es un factor principal de su resistencia a la abrasión y al desgaste. Este es un factor medible y crucial.

Por ejemplo, un acabado PVD de Nitruro de Zirconio (ZrN), a menudo utilizado para accesorios de "Latón de por vida", puede tener una dureza de 2800 Vickers. Esta dureza extrema es lo que proporciona su excepcional resistencia a los arañazos.

La Aplicación: Entorno y Uso

La forma en que se utiliza el recubrimiento es, posiblemente, el factor más importante. Un acabado PVD decorativo en la caja de un reloj soporta un estrés muy diferente al de un recubrimiento PVD en una herramienta de corte industrial.

Para aplicaciones de herramientas, la "vida útil" se mide en rendimiento operativo. Una herramienta con recubrimiento PVD puede ver su vida útil aumentar de 2 a 3 veces, con algunas aplicaciones mostrando mejoras que superan 10 veces la de una herramienta sin recubrimiento. Esto se debe a la resistencia del recubrimiento al calor y la fricción durante operaciones de alto estrés.

Errores Comunes y Consideraciones

Para tomar una decisión informada, debe comprender las limitaciones del proceso.

Requisito de Alta Temperatura

El proceso PVD requiere altas temperaturas. Esto significa que el material del sustrato debe ser capaz de soportar este calor sin deformarse o perder sus propiedades esenciales. Esto hace que el PVD sea inadecuado para la mayoría de los plásticos y algunos metales de bajo punto de fusión.

Deposición por Línea de Visión

El PVD es un proceso de "línea de visión". El material vaporizado viaja en línea recta hacia el sustrato. Esto puede dificultar la consecución de un recubrimiento perfectamente uniforme en piezas con geometrías internas complejas o agujeros profundos y estrechos.

Preparación de la Superficie del Sustrato

La fuerza de unión del recubrimiento PVD depende en gran medida de la limpieza y preparación de la superficie del sustrato. Cualquier contaminación puede llevar a una mala adhesión y a una falla prematura, haciendo que una preparación meticulosa sea un paso innegociable.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la vida útil de un recubrimiento PVD, debe alinear el sistema de recubrimiento con su objetivo principal.

- Si su enfoque principal es la durabilidad decorativa (por ejemplo, accesorios, relojes): Priorice un material de recubrimiento duro como el Nitruro de Zirconio (ZrN) sobre un sustrato estable como el acero inoxidable para una máxima resistencia a los arañazos y la corrosión.

- Si su enfoque principal es el rendimiento industrial (por ejemplo, herramientas de corte, troqueles): Concéntrese en la sinergia entre el metal base de la herramienta, un recubrimiento como el Nitruro de Titanio (TiN) y las demandas específicas de calor y fricción de la aplicación.

- Si su enfoque principal es la resistencia a la corrosión: Asegúrese de que el recubrimiento elegido sea químicamente inerte para su entorno específico y que el proceso proporcione una cobertura completa y uniforme sobre toda la superficie expuesta.

En última instancia, la longevidad de un recubrimiento PVD es el resultado directo de diseñar el sistema de material adecuado para un propósito específico.

Tabla Resumen:

| Factor | Impacto en la Vida Útil del Recubrimiento PVD | Ejemplo |

|---|---|---|

| Material del Sustrato | Determina la resistencia de la base; una base más fuerte produce mejores resultados. | El recubrimiento de TiN sobre aleación Ti-6Al-4V aumenta el límite de fatiga en un 22%. |

| Dureza del Recubrimiento | Se correlaciona directamente con la resistencia a la abrasión y los arañazos. | La dureza del recubrimiento de ZrN de 2800 Vickers proporciona una durabilidad excepcional. |

| Entorno de Aplicación | Define el desgaste; la vida útil se mide por el rendimiento. | Las herramientas de corte industriales ven un aumento de 2 a 10 veces en la vida útil operativa. |

Maximice la vida útil de sus componentes con la solución de recubrimiento PVD adecuada.

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, incluidos sistemas avanzados de recubrimiento PVD. Entendemos que el recubrimiento adecuado es una sinergia de sustrato, material y aplicación. Nuestra experiencia puede ayudarle a seleccionar el recubrimiento PVD ideal para lograr una durabilidad superior, ya sea para décadas de uso decorativo o un aumento de rendimiento de 10 veces para sus herramientas industriales.

Contáctenos hoy para discutir sus necesidades específicas y deje que nuestros especialistas diseñen una solución que extienda la vida útil y mejore el rendimiento de su equipo de laboratorio. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿El grafito se ve afectado por el calor? Descubra su notable resistencia y estabilidad a altas temperaturas

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio

- ¿Puede el grafito soportar altas temperaturas? Maximizando el rendimiento en atmósferas controladas

- ¿Es bueno el grafito para altas temperaturas? Desbloquee todo su potencial en atmósferas controladas

- ¿Qué tan bien transfiere el calor el grafito? Optimice la gestión térmica superior para su electrónica