La cantidad máxima de calor que puede soportar un crisol está determinada enteramente por su composición material, una propiedad conocida como su temperatura máxima de servicio. Esta temperatura puede oscilar entre unos 1600 °C (2900 °F) para los crisoles comunes de arcilla y grafito utilizados por aficionados, y más de 3400 °C (6192 °F) para los crisoles especializados de tungsteno utilizados en la investigación industrial. La clave es seleccionar un crisol hecho de un material que pueda soportar de manera segura temperaturas muy superiores al punto de fusión de la sustancia con la que está trabajando.

El punto de fallo más común no es superar el límite de temperatura absoluta del crisol, sino elegir el material equivocado para el trabajo o someterlo a cambios rápidos de temperatura que no puede soportar. Una fusión exitosa depende de que las propiedades del crisol coincidan con el metal específico y el método de calentamiento que pretende utilizar.

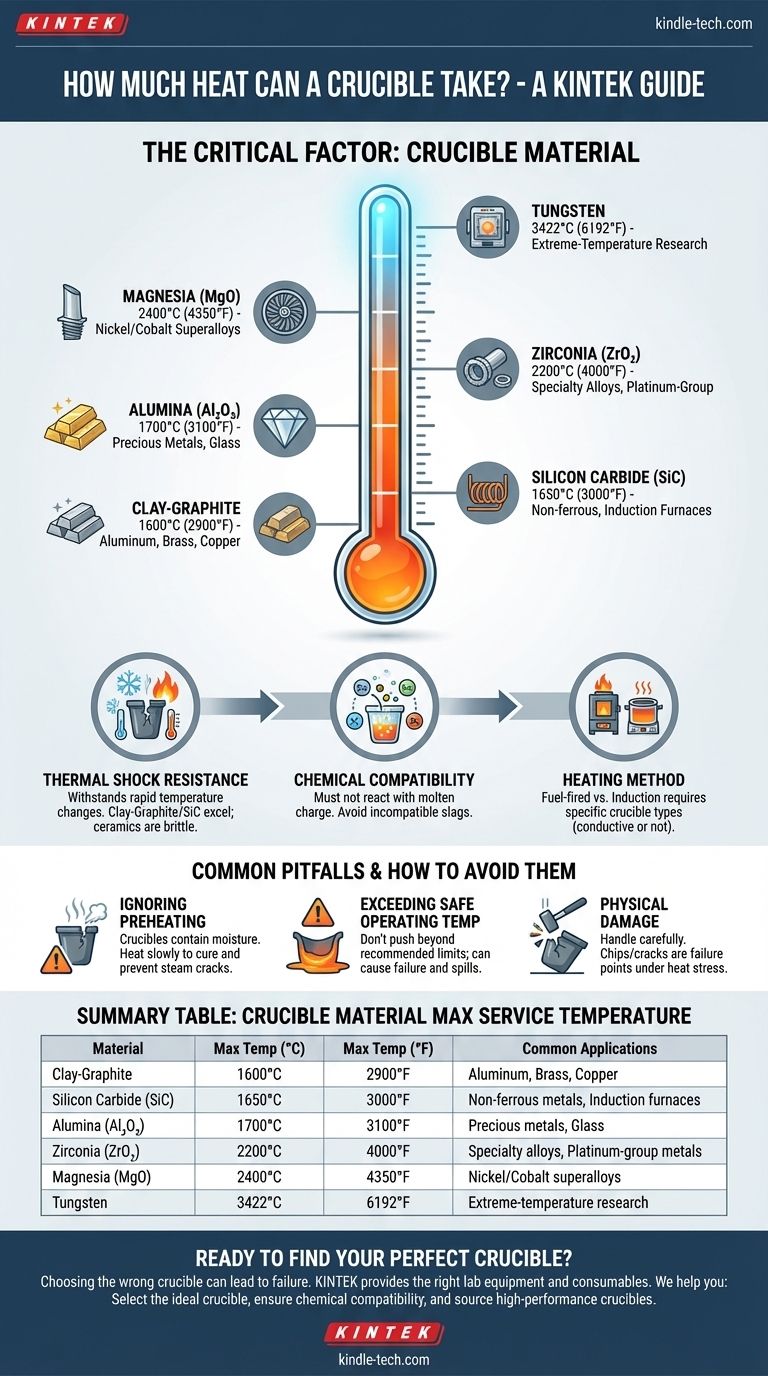

El Factor Crítico: Material del Crisol

El material de su crisol es la variable más importante. Cada tipo está diseñado para un rango específico de temperaturas, metales y entornos de calentamiento.

Arcilla-Grafito y Carburo de Silicio

Estos son los caballos de batalla para la mayor parte del trabajo de fundición no ferrosa.

Los crisoles de arcilla y grafito son una opción rentable y fiable para fundir metales como aluminio, latón y cobre. Su temperatura máxima de servicio es típicamente de alrededor de 1600 °C (2900 °F).

Los crisoles de carburo de silicio (SiC) ofrecen un rendimiento superior, con mayor conductividad térmica para fusiones más rápidas y una vida útil más larga. Operan en un rango de temperatura similar, hasta 1650 °C (3000 °F), y son excelentes para hornos alimentados por combustible e de inducción.

Cerámicas de Alta Temperatura

Para aplicaciones de mayor pureza, metales reactivos o aleaciones de acero, se requieren crisoles cerámicos.

La alúmina (Al₂O₃) es una cerámica de alta pureza muy común, ideal para fundir metales preciosos o vidrio. Puede soportar un uso continuo de hasta unos 1700 °C (3100 °F).

La circona (ZrO₂) se utiliza para aplicaciones de temperatura aún más altas, manteniéndose estable hasta 2200 °C (4000 °F). A menudo se elige para fundir aleaciones especiales, metales del grupo del platino o materiales altamente reactivos.

La magnesia (MgO) se prefiere para fundir superaleaciones a base de níquel y cobalto debido a su excelente resistencia a las escorias básicas. Se puede utilizar a temperaturas de hasta 2400 °C (4350 °F).

Metales Refractarios

Estos materiales se utilizan para las aplicaciones de temperatura más extremas, casi exclusivamente en entornos de vacío o gas inerte para evitar la oxidación.

El tungsteno tiene el punto de fusión más alto de cualquier metal, lo que lo convierte en el material de crisol definitivo para aplicaciones de investigación, con una temperatura máxima de servicio de 3422 °C (6192 °F).

El molibdeno es otra opción de alta temperatura, adecuada para su uso hasta alrededor de 2000 °C (3632 °F) en una atmósfera controlada.

Más Allá de la Temperatura: Factores que Provocan Fallos

La clasificación de temperatura máxima de un crisol es solo una parte de la historia. Comprender estos otros factores es fundamental para la seguridad y el éxito.

Resistencia al Choque Térmico

Esta es la capacidad de un material para soportar cambios rápidos de temperatura sin agrietarse.

Los crisoles hechos de arcilla y grafito y carburo de silicio tienen una excelente resistencia al choque térmico, razón por la cual son adecuados para los ciclos repetidos de calentamiento y enfriamiento del trabajo de fundición.

Los crisoles cerámicos son generalmente más frágiles y deben calentarse y enfriarse lenta y uniformemente para evitar fallos catastróficos.

Compatibilidad Química

El material del crisol no debe reaccionar con la carga fundida en su interior.

Por ejemplo, usar un crisol a base de sílice para fundir una aleación que produce una escoria básica hará que el crisol se degrade y falle rápidamente, independientemente de la temperatura. La inercia química del crisol en relación con su material específico no es negociable.

Método de Calentamiento

La forma en que aplica el calor importa.

Los hornos alimentados por combustible (propano, gas natural) calientan el crisol externamente. La mayoría de los materiales funcionan bien en este entorno.

Los hornos de inducción utilizan campos magnéticos para calentar el material. Esto requiere un crisol hecho de un material conductor (como grafito o carburo de silicio) o colocar un crisol cerámico no conductor dentro de una camisa receptora conductora.

Errores Comunes y Cómo Evitarlos

Elegir el crisol correcto es solo el primer paso. El uso adecuado es esencial para prevenir fallos y garantizar la seguridad.

Ignorar los Procedimientos de Precalentamiento

Los crisoles nuevos, especialmente los modelos de arcilla y grafito, contienen humedad residual de la fabricación. Deben calentarse lenta y suavemente (curarse) la primera vez para expulsar esta humedad. Calentar un crisol nuevo demasiado rápido hará que el agua atrapada se convierta en vapor y lo agriete.

Exceder la Temperatura Segura de Funcionamiento

Hay una diferencia entre el punto de fusión de un material y su temperatura máxima de servicio seguro. Forzar un crisol más allá de su rango de funcionamiento recomendado puede hacer que se ablande, se deforme o falle, lo que resulta en un peligroso derrame de material fundido.

Daño Físico

Nunca deje caer herramientas en un crisol caliente ni lo manipule bruscamente. Incluso una pequeña astilla o grieta puede convertirse en un punto de fallo catastrófico cuando el crisol se lleva a la temperatura bajo la tensión de una carga completa.

Tomar la Decisión Correcta para su Objetivo

Seleccione su crisol basándose en una comprensión clara de su tarea y materiales específicos.

- Si su enfoque principal es fundir aluminio, latón o cobre: Un crisol de arcilla y grafito ofrece el mejor equilibrio entre rendimiento y coste. Un crisol de carburo de silicio es una mejora que vale la pena para una mayor vida útil y fusiones más rápidas.

- Si su enfoque principal es fundir oro, plata u otros metales preciosos: Se requiere un crisol de alúmina o sílice fundida de alta pureza para evitar la contaminación de su producto final.

- Si su enfoque principal es fundir acero o aleaciones especiales: Debe utilizar un crisol cerámico especializado, como magnesia o zirconia, cuidadosamente adaptado a la química única de su aleación.

- Si su enfoque principal es la investigación a alta temperatura en vacío: Un crisol de metal refractario hecho de tungsteno o molibdeno es la única opción adecuada.

Hacer coincidir las capacidades de su crisol con su aplicación específica es el paso más crítico para garantizar una fusión segura y exitosa.

Tabla Resumen:

| Material del Crisol | Temperatura Máx. de Servicio (°C) | Temperatura Máx. de Servicio (°F) | Aplicaciones Comunes |

|---|---|---|---|

| Arcilla-Grafito | 1600°C | 2900°F | Aluminio, Latón, Cobre |

| Carburo de Silicio (SiC) | 1650°C | 3000°F | Metales no ferrosos, Hornos de inducción |

| Alúmina (Al₂O₃) | 1700°C | 3100°F | Metales preciosos, Vidrio |

| Zircona (ZrO₂) | 2200°C | 4000°F | Aleaciones especiales, Metales del grupo del platino |

| Magnesia (MgO) | 2400°C | 4350°F | Superaleaciones de Níquel/Cobalto |

| Tungsteno | 3422°C | 6192°F | Investigación a temperaturas extremas |

¿Listo para Encontrar su Crisol Perfecto?

Elegir el crisol equivocado puede llevar a fusiones fallidas, materiales contaminados o incluso fallos peligrosos del equipo. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles adecuados para su aplicación específica.

Podemos ayudarle a:

- Seleccionar el material de crisol ideal basado en su metal objetivo, temperatura y método de calentamiento.

- Asegurar la compatibilidad química para prevenir la contaminación y la degradación del crisol.

- Suministrar crisoles de alto rendimiento de fabricantes de confianza para garantizar seguridad y fiabilidad.

No arriesgue sus materiales ni su seguridad. Permita que nuestros expertos le guíen hacia la solución perfecta.

¡Contacte con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Por qué se prefiere un crisol de alúmina de alta pureza para la oxidación a alta temperatura? Garantice una integridad de datos inigualable

- ¿Cuáles son las ventajas de los crisoles de alúmina de alta pureza para sales fundidas de ZnNaK//Cl? Garantizar la pureza experimental

- ¿Cuáles son las ventajas de seleccionar un crisol de alúmina para TGA? Asegure datos de análisis térmico de alta precisión

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para LATP? Preservar la pureza y la conductividad en el sinterizado

- ¿Cómo garantiza el uso de crisoles cerámicos resistentes a la corrosión la pureza química de los materiales? | KINTEK