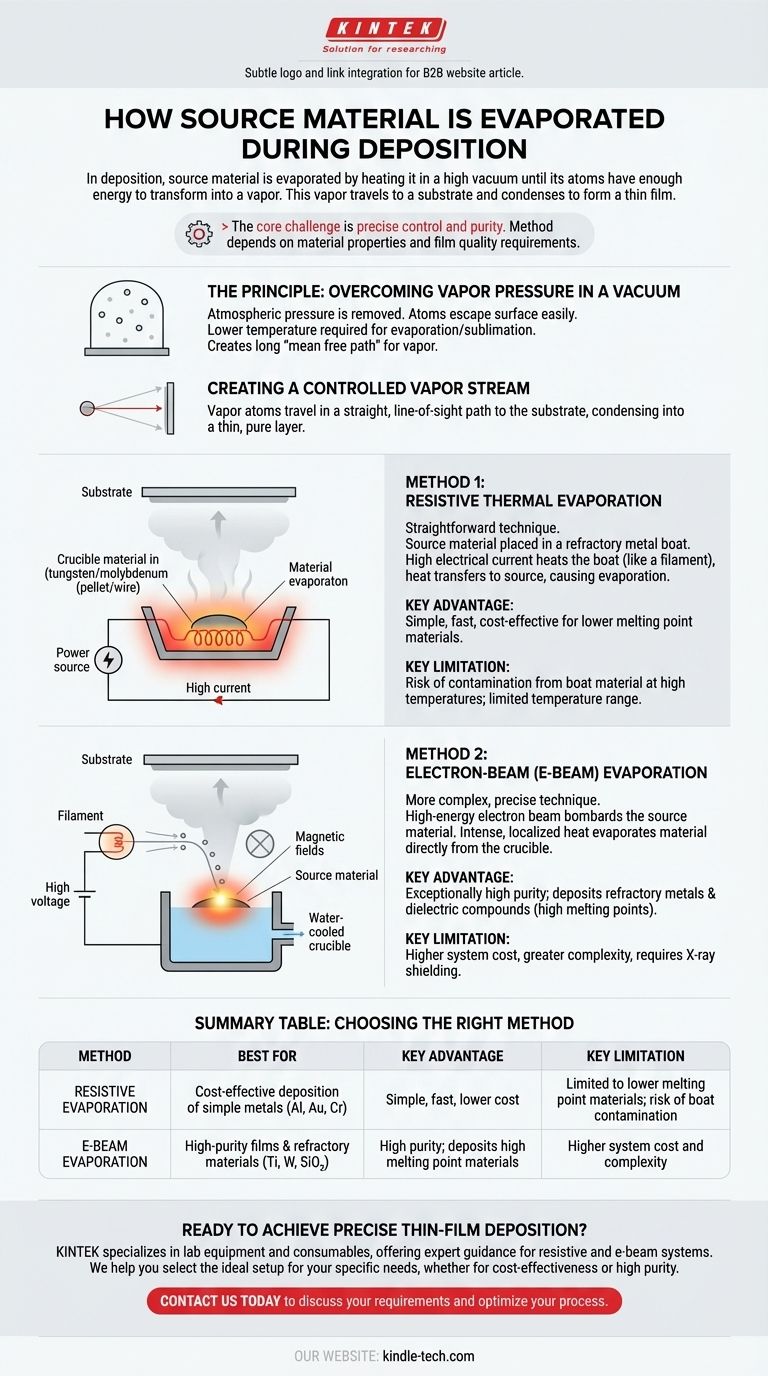

En la deposición, el material fuente se evapora calentándolo en alto vacío hasta que sus átomos tienen suficiente energía para transformarse en vapor. Este proceso no es un método único, sino que se logra principalmente de dos maneras: haciendo pasar una corriente eléctrica a través de un soporte que contiene el material (calentamiento resistivo) o bombardeando el material directamente con un haz de electrones de alta energía (evaporación por haz de electrones). El vapor viaja entonces en línea recta hacia el sustrato, donde se condensa para formar una película delgada.

El desafío principal de la evaporación no es solo convertir un sólido en un gas, sino hacerlo con control y pureza precisos. El método que se utilice está determinado por las propiedades del material, especialmente su punto de fusión, y los requisitos de calidad de la película final.

El principio: superando la presión de vapor en vacío

Por qué es esencial el vacío

En una cámara de alto vacío, la presión atmosférica que normalmente mantiene los átomos en estado sólido o líquido se elimina casi por completo. Con pocas moléculas de aire con las que chocar, los átomos del material fuente pueden escapar de su superficie mucho más fácilmente.

Este entorno reduce drásticamente la temperatura necesaria para que un material se evapore o sublime (pase directamente de sólido a gas). El objetivo es crear un "camino libre medio" —la distancia promedio que un átomo de vapor puede recorrer antes de chocar con otra molécula de gas— que sea más largo que la distancia al sustrato.

Creación de una corriente de vapor controlada

Una vez que los átomos abandonan la fuente, viajan en línea recta y directa hasta que chocan con una superficie. Al colocar un sustrato en este camino, los átomos de vapor aterrizarán en él y se condensarán de nuevo en un sólido, formando una nueva capa de material altamente pura.

Dos métodos de evaporación principales

El "cómo" de la evaporación se reduce al método utilizado para suministrar energía térmica al material fuente.

Método 1: Evaporación térmica resistiva

Esta es la técnica más sencilla. El material fuente, a menudo en forma de pellet o alambre, se coloca en un pequeño crisol o "barco" hecho de un metal refractario como el tungsteno o el molibdeno.

Luego se hace pasar una corriente eléctrica muy alta a través de este barco. Debido a su resistencia eléctrica, el barco se calienta rápidamente, de forma muy parecida a un filamento en una bombilla incandescente. Este calor se transfiere al material fuente, haciendo que se derrita y luego se evapore.

Método 2: Evaporación por haz de electrones (E-Beam)

Este método es más complejo pero mucho más potente y preciso. Se utiliza para materiales con puntos de fusión muy altos (como el titanio o las cerámicas) o cuando se requiere una pureza de película ultra alta.

Un filamento genera un flujo de electrones, que luego son acelerados por alto voltaje y guiados por campos magnéticos para golpear la superficie del material fuente. La inmensa energía cinética de los electrones se convierte instantáneamente en calor intenso y localizado al impactar, lo que hace que el material se evapore directamente del crisol sin calentar significativamente el crisol mismo.

Comprendiendo las ventajas y desventajas

La elección de un método es una decisión de ingeniería crítica basada en el equilibrio entre el costo, la capacidad y la calidad deseada de la película.

Evaporación resistiva: simplicidad frente a limitaciones

El calentamiento resistivo es simple, rápido y rentable. Sin embargo, está limitado a materiales con temperaturas de evaporación más bajas.

Un riesgo significativo es la contaminación. A altas temperaturas, el propio material del barco puede comenzar a evaporarse, incorporando impurezas en la película. También ofrece un control menos preciso sobre la tasa de deposición en comparación con el haz de electrones.

Evaporación por haz de electrones: precisión frente a complejidad

La evaporación por haz de electrones ofrece una pureza excepcionalmente alta porque solo se calienta el material fuente, no el crisol de cobre refrigerado por agua que lo contiene. Esto permite la deposición de metales refractarios y compuestos dieléctricos que son imposibles de evaporar de forma resistiva.

Las desventajas son un costo del sistema significativamente mayor, una mayor complejidad y la generación de rayos X, lo que requiere un blindaje adecuado.

El desafío de la aleación

Cuando se intenta evaporar una aleación (una mezcla de metales), el elemento con mayor presión de vapor se evaporará más rápido. Esto cambia la composición del vapor con el tiempo, lo que significa que la película resultante no tendrá la misma composición que el material fuente. Si bien el haz de electrones a veces puede mitigar esto con alta potencia, la deposición de aleaciones verdaderas a menudo requiere la coevaporación de múltiples fuentes controladas independientemente.

Tomar la decisión correcta para su objetivo

Su elección del método de evaporación impacta directamente el costo, la calidad y el tipo de material que puede depositar.

- Si su enfoque principal es la rentabilidad para metales simples (como aluminio, oro o cromo): La evaporación térmica resistiva es la opción eficiente y estándar.

- Si su enfoque principal son las películas de alta pureza o los materiales refractarios (como titanio, tungsteno o SiO₂): La evaporación por haz de electrones es la única opción viable.

- Si su enfoque principal es depositar una composición de aleación precisa: Debe considerar un sistema con múltiples fuentes controladas individualmente, que en la mayoría de los casos son fuentes de haz de electrones.

Comprender el mecanismo de evaporación le permite seleccionar la herramienta precisa necesaria para lograr las propiedades de película deseadas.

Tabla resumen:

| Método | Mejor para | Ventaja clave | Limitación clave |

|---|---|---|---|

| Evaporación Resistiva | Deposición rentable de metales simples (Al, Au, Cr) | Simple, rápido y de menor costo | Limitado a materiales de menor punto de fusión; riesgo de contaminación del barco |

| Evaporación por Haz de Electrones | Películas de alta pureza y materiales refractarios (Ti, W, SiO₂) | Alta pureza; puede depositar materiales de alto punto de fusión | Mayor costo y complejidad del sistema |

¿Listo para lograr una deposición de película delgada precisa?

El método de evaporación adecuado es fundamental para el éxito de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y soluciones para sistemas de evaporación resistiva y por haz de electrones. Ayudamos a laboratorios como el suyo a seleccionar la configuración ideal para películas de alta pureza, materiales refractarios o deposición de metales rentable.

Contáctenos hoy para discutir sus requisitos específicos y deje que nuestros expertos le ayuden a optimizar su proceso de deposición. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento