En la pulverización catódica, la presión del gas es un parámetro de control fundamental con una influencia directa y a menudo contrapuesta en la calidad de la película y la tasa de deposición. Generalmente, operar a una presión de trabajo más baja aumenta la energía de las partículas que llegan al sustrato, lo que promueve el crecimiento de películas densas y de alta calidad. Por el contrario, aumentar la presión puede inicialmente impulsar la tasa de pulverización hasta cierto punto, pero a menudo a costa de la calidad de la película debido al aumento de las colisiones de partículas y la pérdida de energía.

El desafío central al establecer la presión de pulverización es navegar por la compensación inherente entre la velocidad de deposición y la calidad final de la película. No existe una única presión "óptima"; el ajuste ideal es un compromiso deliberado adaptado al material específico que se está depositando y las propiedades deseadas de la película final.

La Física: Cómo la Presión del Gas Gobierna el Proceso

Para controlar el resultado, primero debe comprender el mecanismo. La presión del gas no es solo un número en un manómetro; altera fundamentalmente el entorno entre el blanco de pulverización y el sustrato.

Regulación del Camino Libre Medio

El concepto más crítico es el camino libre medio: la distancia promedio que una partícula (un ion o un átomo pulverizado) recorre antes de colisionar con un átomo de gas.

- A baja presión, hay menos átomos de gas, lo que resulta en un camino libre medio largo.

- A alta presión, hay muchos átomos de gas, lo que resulta en un camino libre medio corto.

Este único factor dicta la energía y la dirección de todas las partículas en la cámara.

Determinación de la Energía de las Partículas

La energía con la que los átomos pulverizados llegan a su sustrato es primordial para la calidad de la película. La presión es el control principal para regular esta energía.

A baja presión, los átomos pulverizados sufren pocas o ninguna colisión en su viaje desde el blanco. Llegan al sustrato con alta energía cinética, lo que es beneficioso para formar películas densas.

A alta presión, estos mismos átomos sufren numerosas colisiones con el gas de fondo. Cada colisión les roba energía, lo que hace que lleguen al sustrato con muy baja energía.

Cómo la Presión Impacta Directamente en la Calidad de la Película

La energía de los átomos que llegan se traduce directamente en la microestructura y las propiedades físicas de la película depositada.

Baja Presión: Películas Más Densas y de Mayor Calidad

Cuando los átomos llegan con alta energía (debido a la baja presión), tienen suficiente movilidad para moverse por la superficie del sustrato. Esto les permite asentarse en sitios energéticamente favorables en la estructura de la red de la película.

El resultado es una película más densa y compacta con menos huecos o poros. Esto generalmente conduce a una mejor adhesión, propiedades ópticas o eléctricas superiores y una mayor integridad interna.

Alta Presión: Películas Porosas y de Menor Calidad

Cuando los átomos llegan con baja energía (debido a la alta presión), esencialmente "se pegan donde caen". Carecen de la energía para reorganizarse en una estructura óptima.

Esto crea una estructura de película más porosa y columnar con huecos significativos entre los granos. Estas películas a menudo exhiben una mala adhesión, mayor resistividad eléctrica y pueden atrapar gas de pulverización, lo que lleva a una alta tensión interna e inestabilidad con el tiempo.

El Efecto Complicado en la Tasa de Pulverización

La relación entre la presión y la tasa de deposición no es lineal y puede ser engañosa si no se comprende correctamente.

El Aumento Inicial de la Tasa

Partiendo de una presión muy baja, un ligero aumento de la presión proporciona más átomos de gas (típicamente argón) para ser ionizados. Esto aumenta la densidad del plasma y el número de iones disponibles para bombardear el blanco, lo que a su vez aumenta la tasa a la que se pulveriza material del blanco.

El Punto de Inflexión y la Disminución de la Tasa

Sin embargo, a medida que la presión continúa aumentando, dos efectos negativos comienzan a dominar.

Primero, la nube de átomos de gas cerca del blanco se vuelve tan densa que puede dispersar los iones de bombardeo, reduciendo la eficiencia del propio proceso de pulverización.

Segundo, y lo que es más importante, los átomos pulverizados se dispersan cada vez más en su camino hacia el sustrato. Pueden ser desviados de nuevo al blanco o a las paredes de la cámara, sin llegar nunca a la muestra. Esto hace que la tasa de deposición real en el sustrato disminuya significativamente, incluso si el material todavía se está eliminando del blanco a una alta tasa.

Comprendiendo las Compensaciones

Optimizar un proceso de pulverización es un ejercicio de equilibrio entre factores contrapuestos. La presión es el centro de este desafío.

El Dilema Tasa vs. Calidad

La compensación principal es clara: perseguir la mayor tasa de deposición posible aumentando la presión casi siempre sacrificará la calidad de la película. La presión que produce la deposición más rápida rara vez es la presión que produce la película más densa y funcional.

El Factor de Uniformidad

A presiones muy bajas, la deposición puede volverse más "en línea de visión", lo que puede reducir la uniformidad del espesor de la película en sustratos grandes o de formas complejas. Una presión ligeramente más alta puede usar la dispersión de gas a su favor, creando un flujo de átomos más difuso que puede recubrir las superficies de manera más uniforme, aunque esto tiene el costo de la densidad.

Interacción con la Potencia

La presión no actúa de forma aislada. Como se señaló con la pulverización catódica por RF, el aumento de la potencia también aumenta la energía de bombardeo de iones. Por lo tanto, un proceso de baja presión a veces puede ser imitado por un proceso de alta presión con mucha más potencia, pero esto introduce sus propias complejidades relacionadas con el calentamiento del sustrato y la degradación del blanco.

Estableciendo la Presión Correcta para su Objetivo

Su elección de la presión de operación debe estar impulsada por el objetivo final de su película específica.

- Si su enfoque principal es la máxima densidad y rendimiento de la película (por ejemplo, recubrimientos ópticos, barreras semiconductoras): Comience con la presión estable más baja que su sistema pueda mantener y solo auméntela si es absolutamente necesario para manejar la tensión o la uniformidad.

- Si su enfoque principal es el alto rendimiento para una aplicación menos crítica (por ejemplo, capas metálicas simples, recubrimientos decorativos): Experimente para encontrar la presión que dé la tasa de deposición máxima, pero asegúrese de verificar que la adhesión e integridad de la película permanezcan dentro de sus límites aceptables.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: Puede ser necesaria una presión moderadamente más alta para promover la dispersión de gas, pero esto debe equilibrarse cuidadosamente para evitar crear una película excesivamente porosa y de baja calidad.

En última instancia, dominar la presión de pulverización catódica consiste en comprender y controlar la energía de los átomos que se depositan para construir la estructura de película precisa que necesita.

Tabla Resumen:

| Nivel de Presión | Efecto en la Calidad de la Película | Efecto en la Tasa de Deposición | Caso de Uso Típico |

|---|---|---|---|

| Baja Presión | Películas densas y compactas, propiedades superiores | Tasa más baja, pero llegada de alta energía | Recubrimientos ópticos, barreras semiconductoras |

| Alta Presión | Estructura porosa y columnar, menor calidad | Aumento inicial de la tasa, luego disminuye debido a la dispersión | Alto rendimiento, capas menos críticas |

¿Tiene dificultades para optimizar su proceso de pulverización catódica para lograr el equilibrio perfecto entre la calidad de la película y la tasa de deposición? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la deposición precisa de películas delgadas. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica y los parámetros adecuados para lograr películas densas y de alta calidad de manera eficiente. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio y descubrir cómo las soluciones KINTEK pueden mejorar sus resultados de investigación y producción.

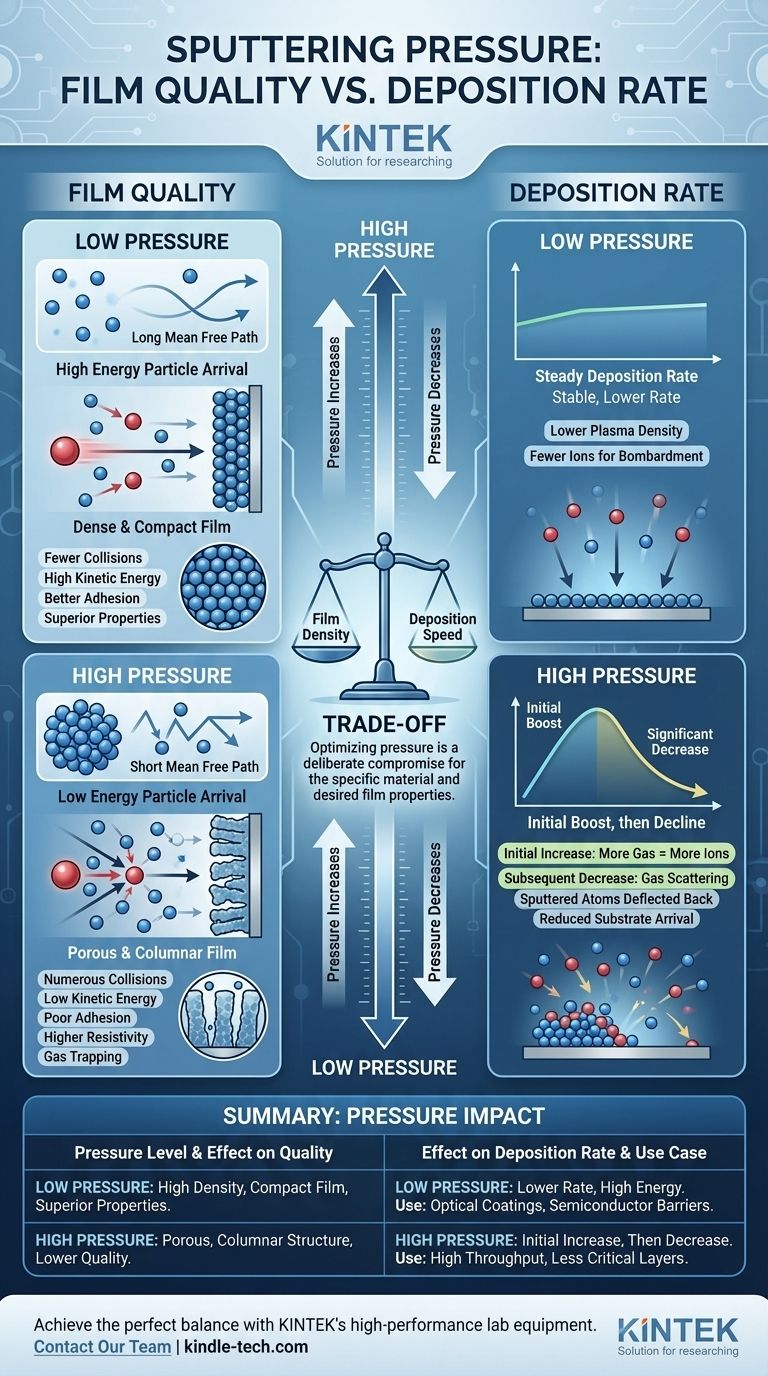

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura