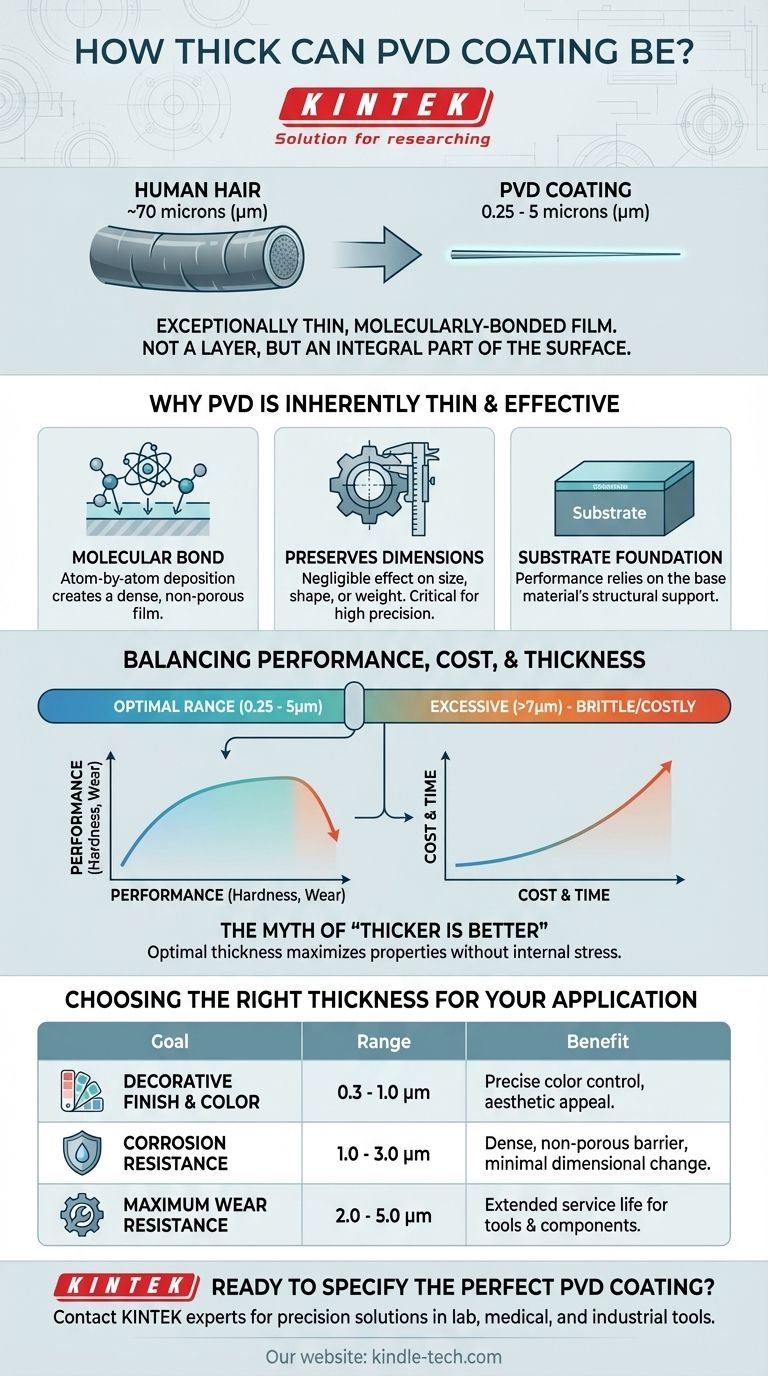

En la práctica, un recubrimiento de deposición física de vapor (PVD) es excepcionalmente delgado, con un espesor típico que oscila entre 0.25 y 5 micras (micrómetros). Para poner esto en perspectiva, un cabello humano tiene aproximadamente 70 micras de grosor, lo que significa que incluso los recubrimientos PVD estándar más gruesos son más de diez veces más delgados. Esta delgadez no es una limitación, sino una característica fundamental de la tecnología, diseñada para mejorar las propiedades de un material sin alterar sus dimensiones físicas.

El objetivo del PVD no es añadir una capa protectora gruesa, sino crear una película delgada con enlace molecular. El espesor específico se diseña con precisión para optimizar propiedades como la dureza, la resistencia al desgaste y el color, haciendo que el concepto de "más grueso es mejor" sea un malentendido común y costoso.

Por qué los recubrimientos PVD son inherentemente delgados

El PVD es un sofisticado proceso de deposición al vacío, fundamentalmente diferente de los métodos convencionales como la pintura o la galvanoplastia. Esta distinción es clave para comprender la naturaleza de su espesor.

Un enlace molecular, no una capa de pintura

Las técnicas de aplicación PVD, como la pulverización catódica (sputtering) o la evaporación térmica, depositan material átomo por átomo sobre la superficie de un sustrato. Esto crea un enlace fuerte a nivel molecular.

El resultado es una película densa y no porosa que se convierte en parte integral de la superficie misma, en lugar de una capa distinta que se asienta sobre ella.

Preservación de la tolerancia dimensional

Debido a que el recubrimiento se mide en micras de un solo dígito, tiene un efecto insignificante en el tamaño, la forma o el peso de un componente.

Esto es fundamental para aplicaciones de alta precisión como herramientas de corte, implantes médicos o componentes aeroespaciales, donde incluso los cambios mínimos en las dimensiones pueden provocar fallos.

El sustrato proporciona la base

El rendimiento de un recubrimiento PVD es una asociación directa con el material que se encuentra debajo, conocido como el sustrato. El recubrimiento proporciona una dureza superficial extrema, pero el sustrato proporciona el soporte estructural.

Aplicar un recubrimiento PVD duro a un sustrato blando es como colocar una fina lámina de vidrio sobre un colchón: se flexionará y agrietará bajo presión. Por lo tanto, las propiedades del material base son tan importantes como el recubrimiento en sí.

Cómo afecta el espesor al rendimiento

Aunque el rango es estrecho, variar el espesor dentro de la ventana de 0.25 a 5 micras permite a los ingenieros ajustar el recubrimiento para resultados específicos.

Dureza y resistencia al desgaste

Para aplicaciones que requieren alta durabilidad, como en herramientas industriales, un recubrimiento más grueso (típicamente de 2 a 5 micras) puede proporcionar una vida útil más larga. El material adicional proporciona un mayor amortiguador contra las fuerzas abrasivas.

Resistencia a la corrosión

La excepcional resistencia a la corrosión del PVD proviene de la densidad y la inercia química de la película, no de su volumen. Incluso un recubrimiento delgado de 1 a 2 micras puede crear una barrera completa que previene la oxidación y el ataque químico.

Color y estética

En aplicaciones decorativas, el espesor tiene un impacto directo en el color. El color percibido de muchos recubrimientos PVD es el resultado de la interferencia de la luz, similar al brillo iridiscente de una burbuja de jabón.

Se requiere un control preciso del espesor, a menudo hasta de unos pocos nanómetros, para lograr un color específico y consistente en todo un producto.

Comprender las compensaciones

Especificar el espesor correcto es una decisión de ingeniería crítica que implica equilibrar factores en competencia. Simplemente pedir el recubrimiento "más grueso posible" es casi siempre el enfoque incorrecto.

El mito de "más grueso es mejor"

A medida que los recubrimientos PVD se vuelven más gruesos, acumulan tensión interna. Un recubrimiento excesivamente grueso (por ejemplo, superior a 7-10 micras) puede volverse quebradizo y propenso a astillarse, agrietarse o delaminarse de la superficie.

El espesor óptimo es aquel que maximiza el rendimiento sin introducir esta tensión interna, asegurando que el recubrimiento permanezca adherido e intacto.

Equilibrio entre rendimiento y coste

El PVD es un proceso basado en el tiempo. Un recubrimiento más grueso requiere un tiempo de ciclo más largo dentro de la cámara de vacío, lo que aumenta directamente el coste de la operación.

El objetivo es siempre especificar el espesor efectivo mínimo que cumpla con los requisitos de rendimiento de la aplicación, optimizando así tanto la función como el coste.

Elegir el espesor correcto para su aplicación

La especificación ideal depende totalmente de su objetivo principal. Utilice lo siguiente como guía para discutir su proyecto con un experto en recubrimientos.

- Si su enfoque principal es un acabado decorativo y la consistencia del color: Típicamente se especifica un recubrimiento más delgado y altamente controlado (por ejemplo, 0.3-1.0 micras) para lograr los efectos ópticos deseados.

- Si su enfoque principal es la máxima resistencia al desgaste para herramientas o componentes de uso intensivo: Un recubrimiento más grueso dentro del rango óptimo (por ejemplo, 2.0-5.0 micras) proporciona una superficie de desgaste más sustancial.

- Si su enfoque principal es la resistencia a la corrosión con un cambio dimensional mínimo: Un espesor estándar de rango medio (por ejemplo, 1.0-3.0 micras) ofrece una barrera robusta y no porosa ideal para la mayoría de los entornos.

En última instancia, el espesor ideal del recubrimiento PVD es una especificación de ingeniería, no una simple medida de calidad.

Tabla de resumen:

| Objetivo de la aplicación | Rango de espesor típico | Beneficio clave |

|---|---|---|

| Acabado decorativo y color | 0.3 - 1.0 micras | Control preciso del color, atractivo estético |

| Resistencia a la corrosión | 1.0 - 3.0 micras | Barrera densa y no porosa, cambio dimensional mínimo |

| Máxima resistencia al desgaste | 2.0 - 5.0 micras | Vida útil prolongada para herramientas y componentes |

¿Listo para especificar el recubrimiento PVD perfecto para su aplicación?

Elegir el espesor correcto es fundamental para el rendimiento y la rentabilidad. Los expertos de KINTEK se especializan en recubrimientos PVD de precisión para equipos de laboratorio, dispositivos médicos y herramientas industriales. Le ayudaremos a determinar el espesor efectivo mínimo para lograr una dureza superior, resistencia a la corrosión y consistencia del color.

Contacte a KINTEK hoy mismo para discutir su proyecto y obtener una solución personalizada que maximice el valor de sus componentes.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura