En resumen, el espesor típico de un recubrimiento de Deposición Física de Vapor (PVD) oscila entre 0,25 y 5 micras (micrómetros). Este rango varía significativamente según la aplicación prevista, con acabados decorativos en el extremo más delgado y recubrimientos funcionales y resistentes al desgaste en el extremo más grueso. El recubrimiento se aplica en vacío y forma un enlace molecular con el material del sustrato.

La extrema delgadez del PVD es su mayor fortaleza. Crea una superficie nueva, excepcionalmente dura, que mejora la durabilidad de un objeto sin alterar sus dimensiones críticas, textura o peso de manera significativa.

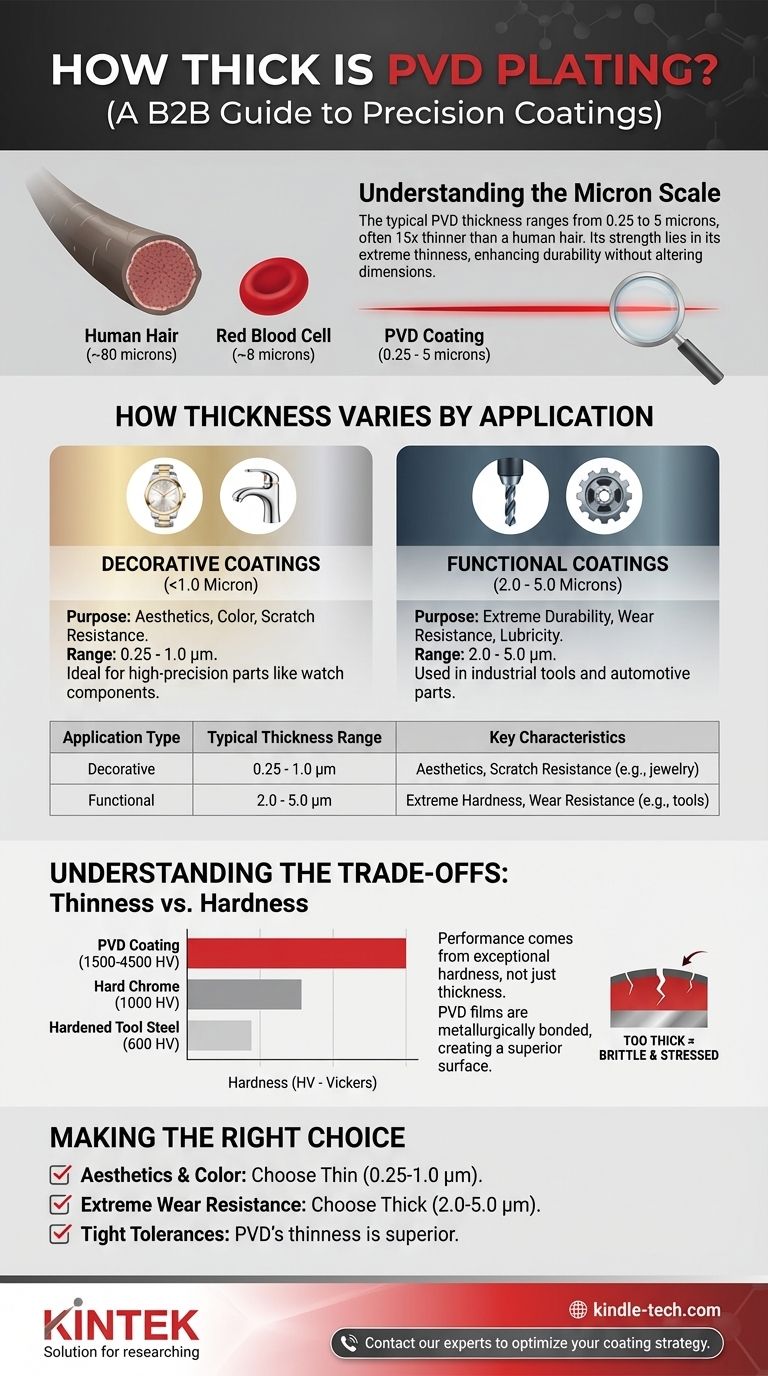

Comprendiendo la Escala de un Recubrimiento PVD

Para comprender las implicaciones del espesor del PVD, es crucial entender cuán pequeña es una micra. Una sola micra es una millonésima parte de un metro.

Poniendo las "Micras" en Perspectiva

A modo de comparación, un solo glóbulo rojo tiene aproximadamente 8 micras de diámetro. Un cabello humano tiene aproximadamente 80 micras de espesor.

Esto significa que incluso un recubrimiento PVD funcional grueso de 5 micras sigue siendo más de 15 veces más delgado que un solo cabello.

Una Característica, No una Limitación

La delgadez de un recubrimiento PVD es una ventaja clave de ingeniería. A diferencia de métodos más gruesos como la galvanoplastia o la pintura, el PVD no cambia las dimensiones finales, el ajuste o la textura superficial de una pieza.

Un componente con acabado cepillado seguirá teniendo un acabado cepillado después del PVD, y una pieza de alto pulido seguirá siendo una pieza de alto pulido. Esto es crítico para componentes de alta precisión como piezas de relojes, componentes de motores o herramientas quirúrgicas, donde incluso cambios minúsculos en la tolerancia pueden causar fallas.

Cómo Varía el Espesor Según la Aplicación

El espesor especificado de un recubrimiento PVD está determinado completamente por su propósito. No existe un espesor "mejor" único; siempre es una función del resultado deseado.

Recubrimientos Decorativos (Típicamente < 1.0 Micra)

Para aplicaciones donde el objetivo principal es el color y una mejor resistencia a los arañazos —como en grifos, relojes o joyas— un recubrimiento más delgado es ideal.

Estos recubrimientos a menudo varían de 0,25 a 1,0 micras. Esto es más que suficiente para proporcionar un acabado duradero y vibrante que resiste el deslustre y el desgaste diario.

Recubrimientos Funcionales (Típicamente 2.0 a 5.0 Micras)

Para aplicaciones industriales donde la máxima durabilidad es la prioridad, se utilizan recubrimientos más gruesos. Esto incluye herramientas de corte, brocas, componentes de armas de fuego y piezas de motores automotrices.

Estos recubrimientos funcionales, típicamente de 2,0 a 5,0 micras de espesor, están diseñados para una dureza y lubricidad extremas, extendiendo la vida útil de herramientas y componentes que operan bajo alta fricción y calor.

Comprendiendo las Ventajas y Desventajas

Es un error común pensar que un recubrimiento más grueso es siempre un recubrimiento mejor o más duradero. Con el PVD, la ciencia de los materiales es más matizada.

Delgadez vs. Dureza

El verdadero rendimiento de un recubrimiento PVD proviene de su increíble dureza, no de su espesor. Las películas PVD se unen metalúrgicamente a la superficie, creando una nueva superficie que es fundamentalmente más dura que el material del sustrato.

Por ejemplo, un recubrimiento PVD típico tiene una dureza entre 1500 y 4500 HV (Vickers). En contraste, el cromado duro es de alrededor de 1000 HV, y el acero para herramientas endurecido es de solo aproximadamente 600 HV. Así es como una capa medida en micras puede superar drásticamente a una capa mucho más gruesa de cromo tradicional.

Los Límites del Espesor

Aplicar un recubrimiento PVD que es demasiado grueso para su aplicación puede ser realmente perjudicial. Las películas excesivamente gruesas pueden desarrollar tensiones internas, lo que lleva a la fragilidad y a un mayor potencial de astillamiento o agrietamiento bajo impacto.

El proceso siempre se optimiza para lograr las características de dureza y desgaste requeridas con el espesor mínimo efectivo, asegurando que el recubrimiento mejore la pieza sin introducir nuevos puntos de falla.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la especificación PVD correcta requiere comprender su objetivo principal.

- Si su enfoque principal es la estética y la durabilidad del color: Un recubrimiento decorativo más delgado (0,25 a 1,0 micras) proporcionará excelentes resultados sin costos innecesarios.

- Si su enfoque principal es la resistencia extrema al desgaste para herramientas o piezas industriales: Un recubrimiento funcional más grueso (2,0 a 5,0 micras) es la elección correcta para maximizar la vida útil operativa.

- Si su enfoque principal es mantener tolerancias de ingeniería ajustadas: La delgadez inherente de cualquier recubrimiento PVD lo convierte en una opción superior a los métodos de recubrimiento o chapado más gruesos.

En última instancia, la efectividad de un recubrimiento PVD se define por sus propiedades de material y su unión al sustrato, no solo por su espesor.

Tabla Resumen:

| Tipo de Aplicación | Rango de Espesor Típico | Características Clave |

|---|---|---|

| Recubrimientos Decorativos | 0,25 - 1,0 micras | Estética, color, resistencia a los arañazos (ej., relojes, joyas). |

| Recubrimientos Funcionales | 2,0 - 5,0 micras | Dureza extrema, resistencia al desgaste (ej., herramientas de corte, piezas de motor). |

¿Listo para especificar el recubrimiento PVD perfecto para su aplicación?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluyendo soluciones para el análisis y desarrollo de recubrimientos. Nuestra experiencia garantiza que usted logre el equilibrio óptimo de espesor, dureza y durabilidad para sus necesidades específicas, ya sea para acabados decorativos o herramientas industriales.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos de recubrimiento y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial