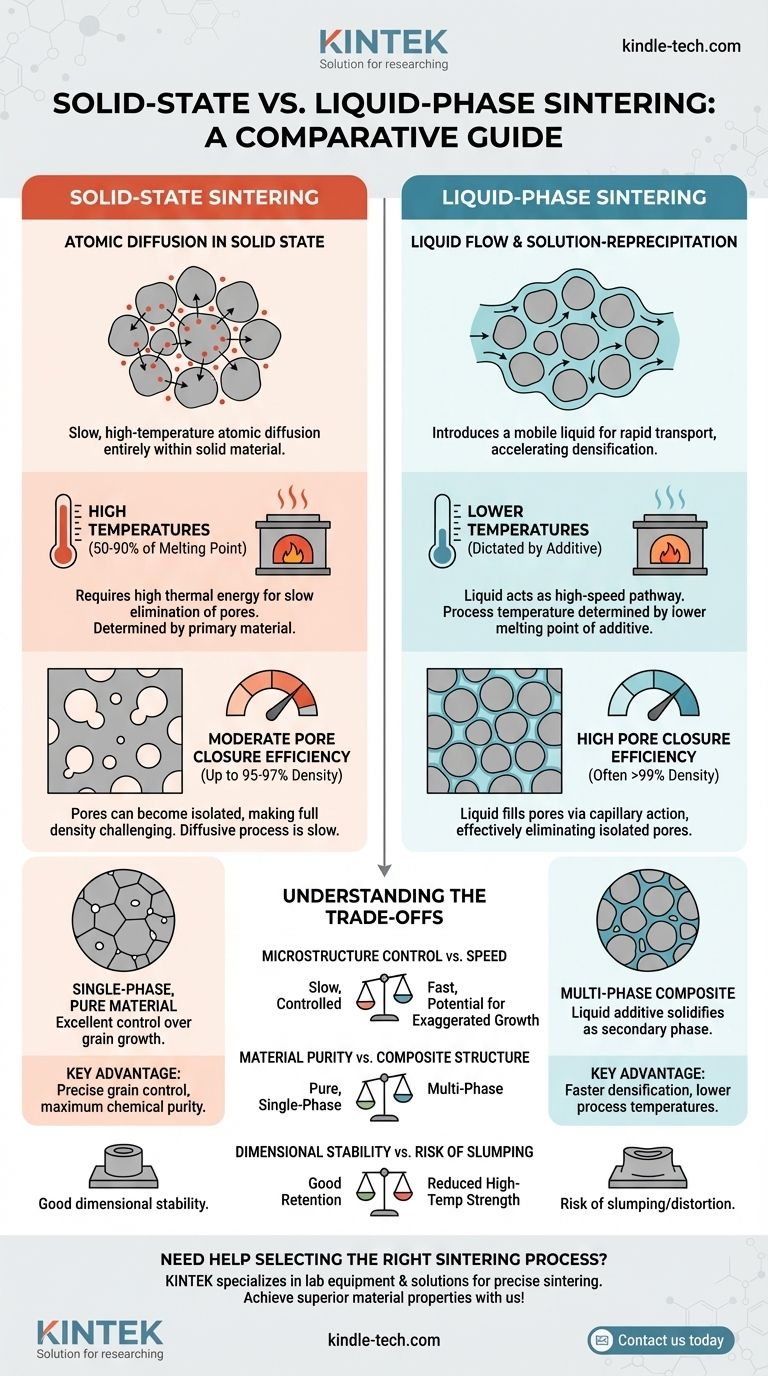

La diferencia fundamental entre la sinterización en estado sólido y la sinterización en fase líquida es el medio a través del cual los átomos se mueven para densificar el material. La sinterización en estado sólido se basa en una difusión atómica lenta y a alta temperatura, completamente dentro del material sólido. En contraste, la sinterización en fase líquida introduce una pequeña cantidad de líquido que actúa como una vía de transporte rápida, permitiendo la densificación a temperaturas más bajas y logrando un cierre de poros más completo.

La distinción central es una cuestión de mecanismo y eficiencia. La sinterización en estado sólido es un proceso impulsado por la difusión que requiere una alta energía térmica para eliminar lentamente los poros. La sinterización en fase líquida utiliza un líquido móvil para acelerar fundamentalmente el reordenamiento de las partículas y la densificación, lo que la hace más efectiva para lograr la densidad total a temperaturas de proceso más bajas.

Comprendiendo los Mecanismos Centrales

Para comprender las diferencias en la temperatura y el cierre de poros, primero debemos entender cómo funciona cada proceso a nivel de partícula.

Sinterización en Estado Sólido: Un Proceso de Difusión Atómica

En este proceso, un polvo compactado (un "cuerpo verde") se calienta a una temperatura alta, típicamente entre el 50% y el 90% de su punto de fusión absoluto.

No se produce fusión. En cambio, los átomos migran de áreas de alta tensión (los puntos de contacto entre partículas) a áreas de baja tensión (los poros o "cuellos" entre partículas).

Este movimiento, o difusión, cierra lentamente los espacios entre las partículas, lo que hace que el componente se encoja y se densifique. Es un proceso cinéticamente limitado que depende en gran medida de proporcionar suficiente energía térmica durante un tiempo suficientemente largo.

Sinterización en Fase Líquida: Aprovechando un Líquido Móvil

La sinterización en fase líquida (LPS) se utiliza para materiales compuestos o cuando se añade una pequeña cantidad de un segundo material con un punto de fusión más bajo.

El componente se calienta a una temperatura por encima del punto de fusión del aditivo, pero por debajo del punto de fusión del material primario.

Esto crea una pequeña cantidad de líquido que humedece las partículas sólidas. El proceso ocurre entonces en etapas: reordenamiento de las partículas debido al flujo de líquido, seguido de un mecanismo de solución-reprecipitación donde las partículas más pequeñas se disuelven en el líquido y se reprecipitan sobre las más grandes, densificando aún más la pieza.

Diferenciación por Temperatura de Sinterización

La temperatura requerida es una consecuencia directa del mecanismo de transporte.

Por qué la Sinterización en Estado Sólido Requiere Temperaturas Más Altas

La difusión atómica a través de una red cristalina sólida es un proceso energéticamente exigente. Una temperatura alta es esencial para dar a los átomos suficiente energía térmica para romper sus enlaces, moverse a través de la red y llenar las vacantes.

Sin esta alta energía térmica, la tasa de difusión sería imprácticamente lenta y no se produciría una densificación significativa. Por lo tanto, la temperatura está dictada por las propiedades intrínsecas del material primario.

Cómo la Sinterización en Fase Líquida Reduce la Temperatura

La LPS evita la necesidad de una difusión lenta en estado sólido. La fase líquida actúa como una vía de alta velocidad para el transporte de material.

La temperatura del proceso no está determinada por el alto punto de fusión del material primario, sino por el punto de fusión más bajo del aditivo. Esto a menudo permite un ahorro significativo de energía y el uso de hornos con clasificaciones de temperatura más bajas.

Diferenciación por Cierre de Poros y Densificación

La capacidad de eliminar la porosidad es, posiblemente, la diferencia práctica más significativa entre ambos métodos.

El Desafío del Cierre de Poros en la Sinterización en Estado Sólido

En la sinterización en estado sólido, la densificación se ralentiza drásticamente en la etapa final. Los poros pueden aislarse y quedar atrapados dentro de los granos en crecimiento, lo que los hace extremadamente difíciles de eliminar.

Lograr una densidad relativa superior al 95-97% a menudo es un desafío y requiere un control preciso de la temperatura y el tiempo. El cierre de poros en la etapa final se basa en los mecanismos de difusión más lentos.

La Ventaja del Líquido en la Eliminación de la Porosidad

El líquido en la LPS tiene dos efectos poderosos. Primero, llena los poros mediante acción capilar, uniendo las partículas sólidas con una fuerza inmensa y conduciendo a una rápida densificación inicial.

Segundo, el líquido proporciona un medio que puede eliminar los poros aislados que quedarían atrapados en un proceso de estado sólido. Esto lo hace mucho más efectivo para lograr una densidad casi total (>99%) de manera consistente y eficiente.

Comprendiendo las Ventajas y Desventajas

La elección de un método implica más que solo la temperatura y la densidad; requiere equilibrar las características clave del material y del proceso.

Control de la Microestructura vs. Velocidad

La sinterización en estado sólido es lenta, pero ofrece un excelente control sobre el crecimiento de grano, lo cual es crítico para muchas propiedades mecánicas.

La sinterización en fase líquida es mucho más rápida, pero la presencia de un líquido puede conducir a un crecimiento de grano rápido y exagerado (conocido como maduración de Ostwald), lo que puede ser perjudicial si no se controla adecuadamente.

Pureza del Material vs. Estructura Compuesta

Por su naturaleza, la sinterización en estado sólido mantiene la pureza química del polvo inicial, lo que resulta en un material monofásico.

La LPS crea inherentemente un material multifásico. El aditivo líquido se solidifica al enfriarse, convirtiéndose en una fase secundaria permanente en la microestructura final. Esto debe ser aceptable para la aplicación final.

Estabilidad Dimensional vs. Riesgo de Deformación

Debido a que una pieza en estado sólido permanece completamente sólida, tiene una buena retención de forma durante todo el proceso.

La presencia de una fase líquida reduce la resistencia a altas temperaturas del componente. Esto introduce un riesgo de hundimiento o distorsión bajo su propio peso, especialmente para geometrías más grandes o complejas.

Tomando la Decisión Correcta para su Objetivo

Su elección del método de sinterización debe estar impulsada por el objetivo final de su componente.

- Si su enfoque principal es la máxima pureza química y una estructura de grano fino y monofásica: La sinterización en estado sólido es la opción superior, a pesar de su mayor temperatura y menor velocidad.

- Si su enfoque principal es lograr una densidad casi total de forma rápida y con un menor costo energético: La sinterización en fase líquida es el método más efectivo, siempre que una microestructura compuesta sea aceptable para su aplicación.

- Si trabaja con materiales muy difíciles de densificar (por ejemplo, cerámicas covalentes, metales refractarios): La sinterización en fase líquida a menudo permite un nivel de densificación que simplemente no es práctico mediante métodos de estado sólido.

En última instancia, comprender estas diferencias fundamentales en el mecanismo es clave para seleccionar y optimizar el proceso de sinterización para lograr las propiedades deseadas del material.

Tabla Resumen:

| Parámetro | Sinterización en Estado Sólido | Sinterización en Fase Líquida |

|---|---|---|

| Temperatura de Sinterización | Alta (50-90% del punto de fusión) | Más baja (dictada por el aditivo) |

| Eficiencia de Cierre de Poros | Moderada (hasta 95-97% de densidad) | Alta (a menudo >99% de densidad) |

| Mecanismo | Difusión atómica en estado sólido | Flujo de líquido y solución-reprecipitación |

| Microestructura Final | Material monofásico, puro | Compuesto multifásico |

| Ventaja Clave | Control preciso del grano, pureza | Densificación más rápida, menor temperatura |

¿Necesita ayuda para seleccionar el proceso de sinterización adecuado para sus materiales? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones que garantizan un control preciso de la temperatura y una densificación óptima para sus necesidades de sinterización. Ya sea que trabaje con cerámicas de alta pureza o compuestos complejos, nuestra experiencia puede ayudarle a lograr propiedades de material superiores. Contáctenos hoy para discutir cómo podemos apoyar los desafíos de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza