En una palabra, sí. El recocido es un proceso intencionalmente lento y altamente controlado. Este ritmo deliberado, particularmente durante la etapa de enfriamiento, no es un subproducto sino un requisito fundamental para lograr los cambios deseados en la estructura interna del material. El objetivo es ablandar el metal, aumentar su ductilidad y aliviar las tensiones internas.

La lentitud del recocido es su característica más crítica. La fase de enfriamiento gradual y controlada es lo que permite que la estructura cristalina del material se reforme en un estado uniforme y de baja tensión, que es el propósito principal del procedimiento.

Por qué el recocido se basa en un ritmo lento y controlado

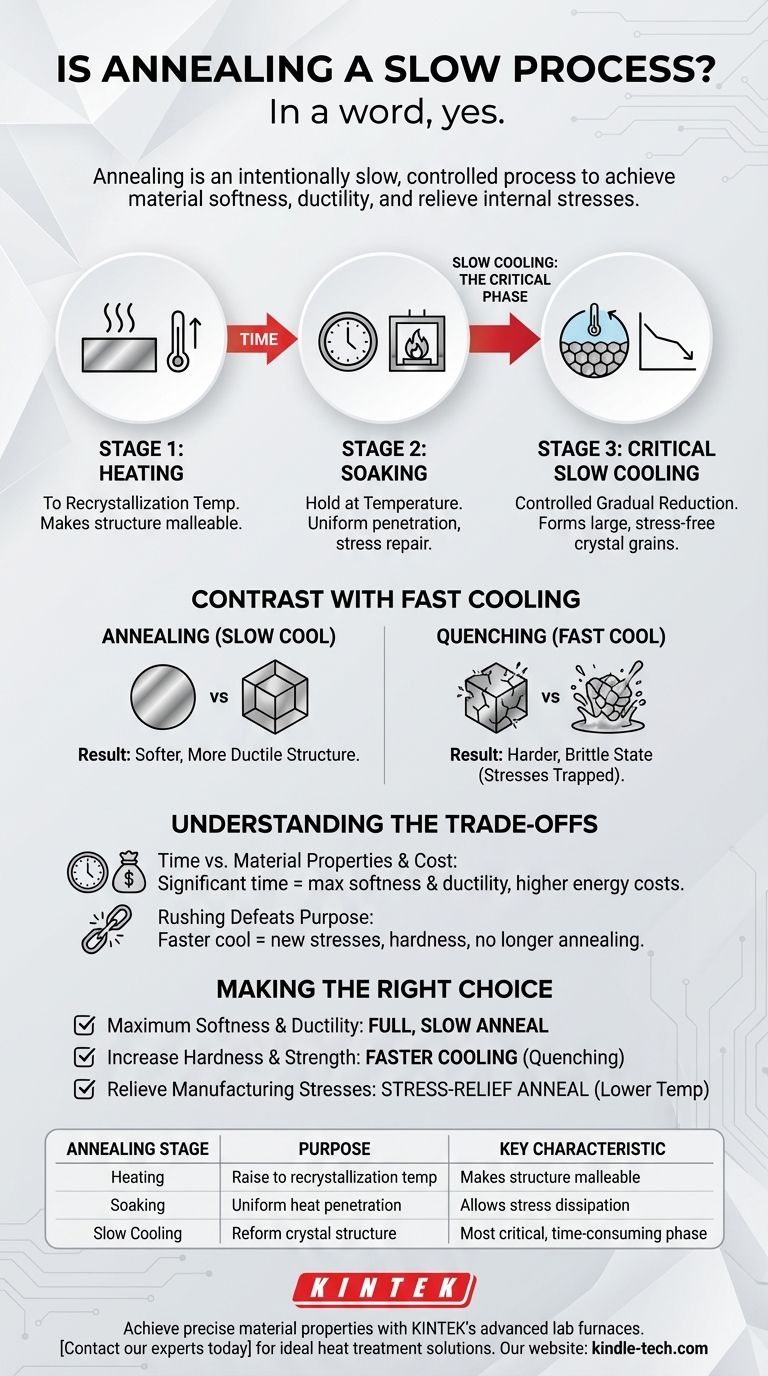

El recocido es un proceso de tres etapas, y aunque calentar y mantener el material lleva tiempo, la etapa de enfriamiento es la parte más definitoria y que consume más tiempo. Comprender cada etapa revela por qué la velocidad es el enemigo de un recocido exitoso.

Etapa 1: Calentamiento a una temperatura específica

El primer paso es calentar el metal hasta su temperatura de recristalización. En este punto, la estructura cristalina del material se vuelve lo suficientemente maleable como para que comiencen a formarse nuevos granos libres de defectos, aunque el metal en sí permanece sólido.

Etapa 2: Mantenimiento a temperatura

Luego, el material se mantiene, o "empapa", a esta temperatura elevada durante un período determinado. Esto permite que el calor penetre el material de manera uniforme y proporciona el tiempo necesario para que la estructura interna se repare por completo y para que las tensiones internas se disipen.

Etapa 3: La fase crítica de enfriamiento lento

Este es el corazón del proceso de recocido. El material debe enfriarse a una velocidad muy lenta y controlada. Esta reducción gradual de la temperatura permite que los nuevos granos cristalinos libres de tensiones se formen y crezcan de manera grande y ordenada, lo que resulta en una estructura más blanda y dúctil.

Contraste con el enfriamiento rápido

Para comprender la importancia del enfriamiento lento, considere su opuesto: el temple. Enfriar rápidamente un metal caliente en agua o aceite atrapa su estructura cristalina en un estado duro y quebradizo. El enfriamiento lento del recocido logra el resultado exactamente opuesto.

Comprendiendo las compensaciones

Elegir un proceso de tratamiento térmico siempre implica equilibrar el tiempo, el costo y las propiedades finales deseadas del material. El recocido no es una excepción.

Tiempo vs. Propiedades del material

La principal compensación es el tiempo versus el resultado. El tiempo significativo requerido para que un horno caliente, mantenga y luego enfríe muy lentamente es el "costo" que se paga por lograr la máxima suavidad, ductilidad y maquinabilidad.

Por qué la prisa anula el propósito

Intentar acelerar la fase de enfriamiento de un recocido anula sus beneficios. Un enfriamiento más rápido introduciría nuevas tensiones internas y resultaría en un material más duro y menos dúctil. Ya no se estaría recociendo; se estaría realizando un tratamiento térmico diferente, como la normalización, que produce propiedades diferentes.

Costos de energía y operativos

Los largos tiempos de ciclo se traducen directamente en un mayor consumo de energía y costos operativos. El horno está ocupado durante un período prolongado, lo que debe tenerse en cuenta en cualquier programa de producción o presupuesto.

Tomando la decisión correcta para su objetivo

La "lentitud" del recocido es una herramienta, no un inconveniente. Su objetivo específico determina si es la herramienta adecuada para el trabajo.

- Si su enfoque principal es la máxima suavidad y ductilidad: Un recocido completo y lento es el proceso correcto y necesario para lograr estas propiedades.

- Si su enfoque principal es aumentar la dureza y la resistencia: Un proceso de enfriamiento más rápido como el temple, a menudo seguido de un revenido, es la opción adecuada.

- Si solo necesita aliviar las tensiones internas de la fabricación: Un recocido de alivio de tensiones a baja temperatura, a menudo más rápido, podría ser una alternativa más eficiente.

En última instancia, la velocidad de cualquier tratamiento térmico es una variable deliberada utilizada para diseñar con precisión las propiedades finales del material.

Tabla resumen:

| Etapa de recocido | Propósito | Característica clave |

|---|---|---|

| Calentamiento | Elevar el metal a la temperatura de recristalización | Hace que la estructura cristalina sea maleable |

| Mantenimiento | Mantener a temperatura para una penetración uniforme del calor | Permite que las tensiones internas se disipen |

| Enfriamiento lento | Reformar la estructura cristalina en un estado de baja tensión | La fase más crítica y que consume más tiempo para lograr las propiedades deseadas |

Logre propiedades precisas del material con los hornos de laboratorio avanzados de KINTEK. Ya sea que necesite realizar un recocido completo para una máxima suavidad o un ciclo de alivio de tensiones para mayor eficiencia, KINTEK se especializa en equipos y consumibles de laboratorio que brindan resultados consistentes y controlados. Contacte a nuestros expertos hoy para discutir la solución de tratamiento térmico ideal para los materiales y objetivos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de tubo de laboratorio multizona

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de un horno de grafito? Alcanza un calor extremo de hasta 3000 °C

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Por qué se utiliza el grafito en los hornos? Por el calor extremo, la pureza y la eficiencia

- ¿Qué temperatura puede soportar el grafito? Desbloqueando su potencial de calor extremo

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas