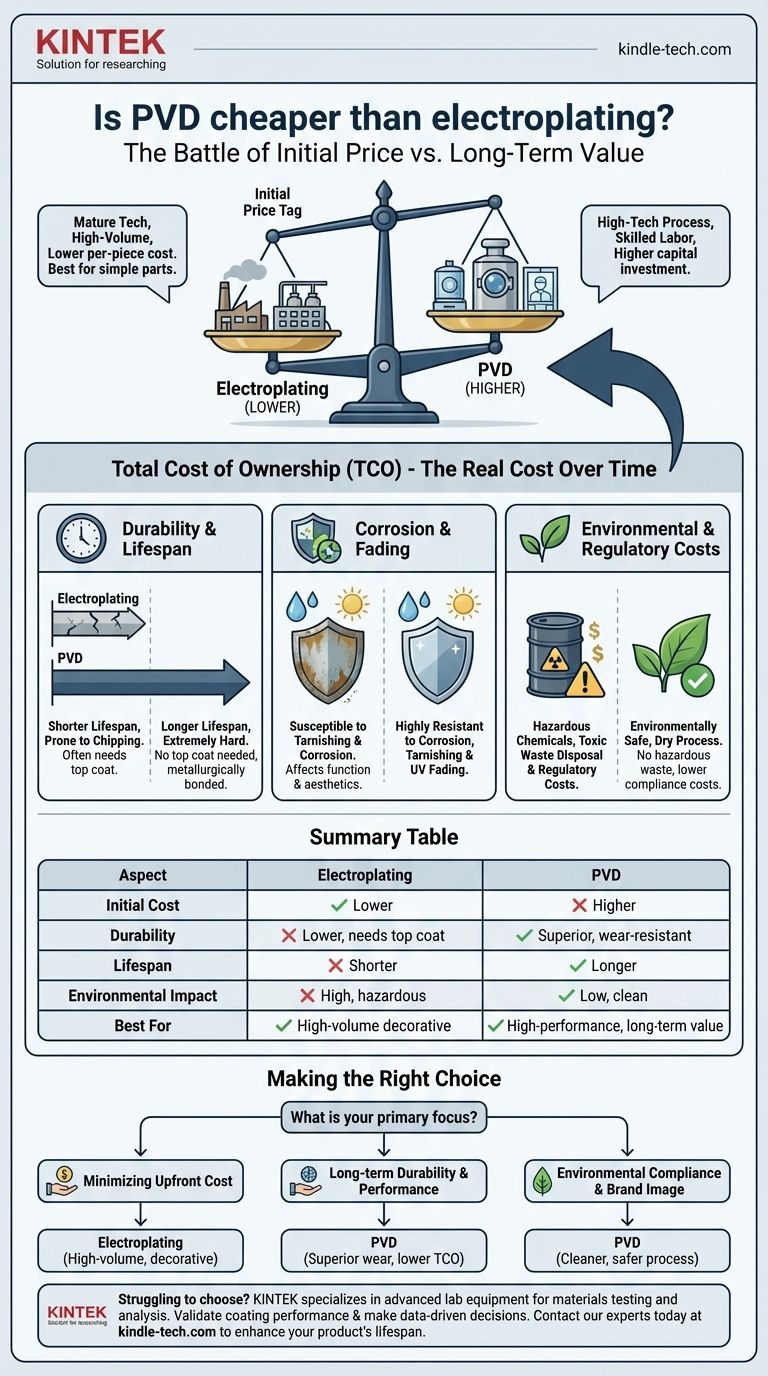

Por pieza, la galvanoplastia tradicional suele ser más barata que la deposición física de vapor (PVD) en cuanto a costes de producción iniciales. Sin embargo, esta respuesta sencilla pasa por alto el factor crucial del valor a largo plazo. La verdadera rentabilidad de un recubrimiento no se determina solo por su precio inicial, sino por su durabilidad, vida útil y los costes indirectos asociados al mantenimiento y el cumplimiento medioambiental.

La conclusión principal es esta: aunque la galvanoplastia pueda ganar en coste inicial, el PVD a menudo proporciona un Coste Total de Propiedad (TCO) menor debido a su durabilidad superior, resistencia al desgaste y seguridad medioambiental. La opción "más barata" depende totalmente de si su prioridad es el precio inmediato o el valor a largo plazo.

Análisis de los costes iniciales

El precio inicial de cualquier proceso de recubrimiento es función del equipo, los materiales y la mano de obra. Las diferencias fundamentales entre la galvanoplastia y el PVD crean una clara divergencia de costes desde el principio.

Por qué la galvanoplastia suele ser más barata al principio

La galvanoplastia es un proceso químico húmedo que se ha perfeccionado durante más de un siglo. La tecnología está madura y el equipo para muchos tipos de revestimiento comunes (como zinc o níquel) es relativamente extendido y menos caro.

Esta madurez permite un procesamiento de alto rendimiento y grandes lotes, lo que reduce el coste por pieza, especialmente para componentes pequeños y sencillos.

La mayor inversión inicial del PVD

El PVD es un proceso de deposición al vacío de alta tecnología. Requiere una inversión de capital significativa en equipos sofisticados, incluyendo una cámara de vacío, fuentes de alta potencia y controles de proceso precisos.

Estos sistemas también exigen un entorno altamente controlado (como una sala limpia) y operadores más cualificados, lo que contribuye a un mayor coste operativo y, por consiguiente, a un precio inicial más alto por pieza.

Factores clave que influyen en el precio

El coste de cualquiera de los dos procesos no es estático. Está fuertemente influenciado por el volumen de piezas, el material del sustrato, la complejidad de la geometría de la pieza y el material de recubrimiento específico que se deposita. El PVD, al ser un proceso de línea de visión, puede ser más complejo y costoso para piezas con superficies internas intrincadas.

Más allá de la etiqueta de precio: Coste Total de Propiedad

Centrarse únicamente en el presupuesto inicial ignora los factores que definen el éxito y la rentabilidad de un producto durante todo su ciclo de vida. Aquí es donde el PVD demuestra su verdadero valor.

Durabilidad y vida útil del producto

Los acabados galvanizados, especialmente para fines decorativos como latón u oro, a menudo requieren una capa protectora transparente. Como se señala en el análisis de la industria, esta capa transparente puede degradarse, desconcharse o decolorarse con el tiempo.

Los recubrimientos PVD, por el contrario, están unidos metalúrgicamente al sustrato. Son excepcionalmente duros y no requieren una capa superior transparente, lo que los hace significativamente más resistentes al desgaste, los arañazos y la abrasión. Un producto de mayor duración significa menos reclamaciones de garantía y reemplazos, lo que reduce directamente los costes a largo plazo.

Resistencia a la corrosión y a la decoloración

Muchas superficies galvanizadas son susceptibles al deslustre y la corrosión, especialmente cuando se exponen a factores ambientales. Esta degradación compromete tanto la función como la estética del producto.

El PVD proporciona una barrera densa y no porosa que es altamente resistente al deslustre, la corrosión y la decoloración por la luz UV. Esta estabilidad reduce las necesidades de mantenimiento y preserva el valor y la apariencia del producto durante mucho más tiempo.

Costes medioambientales y regulatorios

La galvanoplastia tradicional a menudo implica productos químicos peligrosos, como soluciones de cianuro y cromo hexavalente, que es un carcinógeno conocido. La gestión, el tratamiento y la eliminación de estos residuos tóxicos son un coste operativo significativo y creciente debido a las estrictas normativas medioambientales.

El PVD es un proceso seco y medioambientalmente seguro. No produce subproductos peligrosos, eliminando los costes y riesgos asociados a la eliminación de residuos químicos y al cumplimiento normativo.

Comprensión de las compensaciones

Ningún proceso es universalmente superior; la elección óptima viene dictada por los requisitos de la aplicación específica.

Cuándo tiene sentido la galvanoplastia

Para artículos decorativos de gran volumen y bajo coste que no estarán sometidos a un desgaste significativo ni a condiciones ambientales adversas, la galvanoplastia puede ser la opción más económica. Su capacidad para recubrir formas complejas de manera uniforme también le da una ventaja para ciertas piezas.

Las limitaciones del PVD

Las principales limitaciones del PVD son su mayor coste inicial y su naturaleza de "línea de visión". Las superficies que no están directamente expuestas a la fuente de recubrimiento en la cámara de vacío no se recubrirán eficazmente, lo que supone un desafío para las piezas con huecos profundos o canales internos complejos. El proceso también implica calor, lo que puede ser una limitación para los materiales de sustrato sensibles a la temperatura.

Tomar la decisión correcta para su aplicación

Para tomar una decisión informada, debe alinear las características del recubrimiento con el objetivo principal de su producto.

- Si su objetivo principal es minimizar el coste de fabricación inicial: La galvanoplastia suele ser la opción más económica, especialmente para piezas decorativas en producción de gran volumen.

- Si su objetivo principal es la durabilidad y el rendimiento a largo plazo: El PVD proporciona una resistencia superior al desgaste, la abrasión y la corrosión, lo que conduce a un menor coste total de propiedad y a un producto más fiable.

- Si su objetivo principal es el cumplimiento medioambiental y la imagen de marca: El PVD es un proceso significativamente más limpio y seguro, que se alinea con las normas modernas de responsabilidad corporativa y evita las cargas regulatorias.

En última instancia, elegir el acabado correcto requiere mirar más allá de la factura inicial y considerar la vida completa de su producto.

Tabla de resumen:

| Aspecto | Galvanoplastia | PVD |

|---|---|---|

| Coste inicial | Coste inicial menor por pieza | Inversión inicial mayor |

| Durabilidad | Menos duradero, puede requerir capa superior | Extremadamente duro, resistente al desgaste, no requiere capa superior |

| Vida útil | Más corta, propensa al deslustre/corrosión | Más larga, resistencia superior a la corrosión/UV |

| Impacto medioambiental | Utiliza productos químicos peligrosos, altos costes de eliminación de residuos | Proceso seco y limpio, sin residuos peligrosos |

| Ideal para | Artículos decorativos de gran volumen y bajo coste | Piezas de alto rendimiento que requieren valor a largo plazo |

¿Tiene dificultades para elegir el recubrimiento adecuado para la durabilidad y el valor?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para pruebas y análisis de materiales. Nuestra experiencia puede ayudarle a validar el rendimiento del recubrimiento y a tomar decisiones basadas en datos para su aplicación específica, asegurando que optimice tanto el coste como la calidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar las necesidades de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar la vida útil y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo