En resumen, sí. Para el usuario final, los productos con un recubrimiento de Deposición Física de Vapor (PVD) son excepcionalmente seguros. El proceso crea un acabado que está molecularmente unido al material base, haciéndolo increíblemente duradero, no reactivo y poco propenso a astillarse, descascararse o desgastarse.

La seguridad de un recubrimiento PVD proviene directamente de su proceso. Al fusionar una capa delgada de material inerte a una superficie a nivel atómico, el producto final se vuelve altamente duradero y químicamente estable, sin representar ningún riesgo en el uso diario. Las principales consideraciones de salud se limitan a la fase de aplicación industrial, no al artículo terminado.

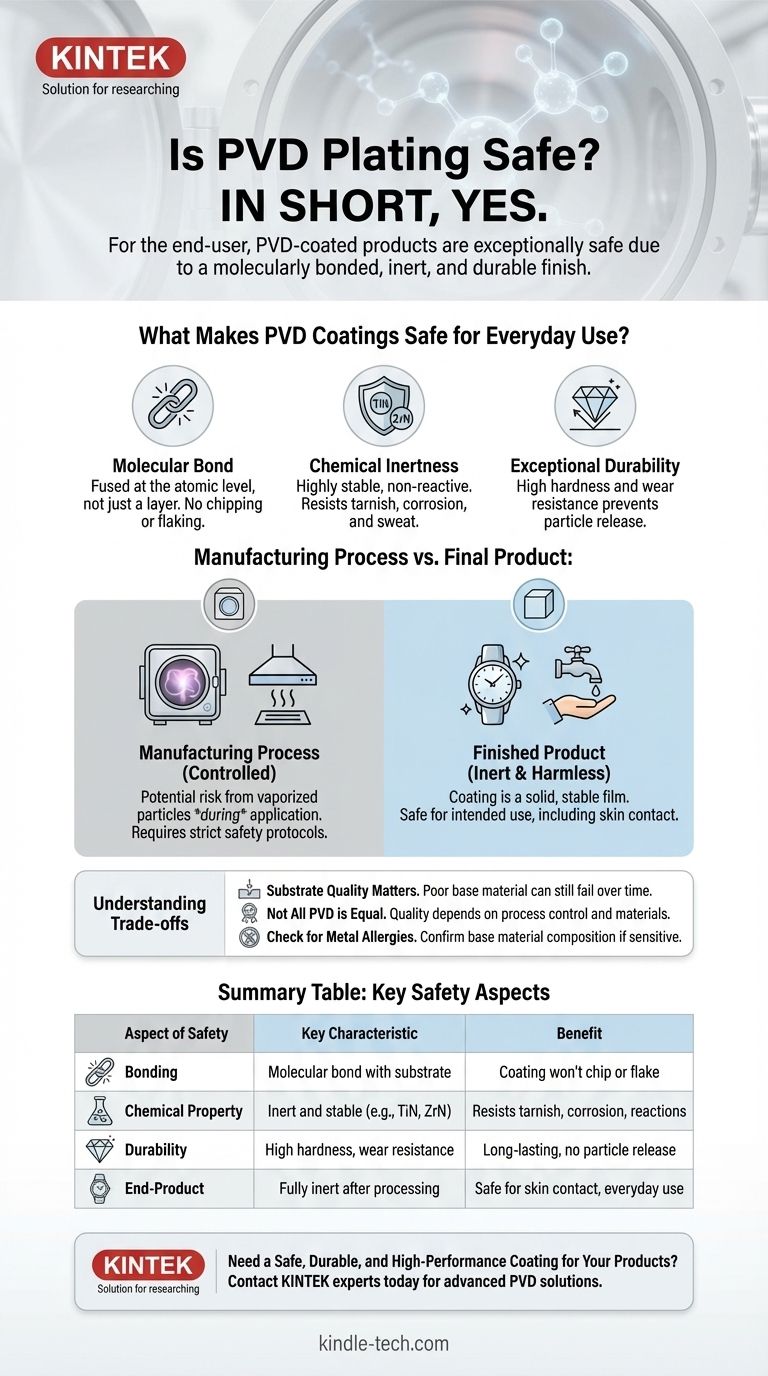

¿Qué hace que los recubrimientos PVD sean seguros para el uso diario?

La seguridad de un artículo recubierto con PVD no es una casualidad; es un resultado directo del sofisticado proceso científico utilizado para crearlo. Difiere fundamentalmente del plateado o la pintura tradicionales.

Un enlace molecular, no solo una capa

El proceso PVD tiene lugar en una cámara de vacío de alta tecnología. El material de recubrimiento se vaporiza en un plasma de átomos o iones, que luego se aceleran hacia la superficie del producto.

Esto no solo "pinta" la superficie; crea un enlace molecular entre el recubrimiento y el sustrato. La nueva capa se fusiona con el material original, convirtiéndose en una parte integral del producto.

Inercia y estabilidad química

Los recubrimientos PVD son apreciados por su resistencia a las reacciones químicas. Los materiales utilizados, como el nitruro de titanio o el nitruro de circonio, se eligen por su estabilidad.

Esta inercia significa que el recubrimiento no se empañará ni se corroerá cuando se exponga al sudor, detergentes u otros productos químicos. Esta es la razón por la cual el PVD es confiable para artículos con alto contacto con la piel, como joyas y relojes, así como accesorios de cocina y baño.

Durabilidad excepcional y resistencia al desgaste

Un recubrimiento solo puede ser seguro si permanece donde debe estar. La alta dureza y la fuerte adhesión de los acabados PVD los hacen increíblemente resistentes a los arañazos, la abrasión y el desgaste diario.

Debido a que el recubrimiento no se astilla ni se pela fácilmente, no existe un mecanismo para que libere partículas sobre su piel o en el medio ambiente. Su durabilidad es un componente central de su seguridad.

Proceso de fabricación frente a producto final

Es fundamental distinguir entre la seguridad del producto final que tiene en la mano y el proceso industrial utilizado para fabricarlo.

El producto terminado: Inerte e inofensivo

Una vez que el proceso PVD se completa, el artículo recubierto es completamente inerte. Las partículas del material de recubrimiento quedan atrapadas en una película sólida y estable y no pueden dispersarse en el aire ni filtrarse.

Para el consumidor, esto significa que el producto es seguro para su uso previsto, ya sea una herramienta, un grifo, un dispositivo médico o una pieza de joyería.

El proceso de aplicación: Un entorno controlado

Los posibles riesgos para la salud asociados con el PVD existen exclusivamente dentro del entorno de fabricación. Durante el proceso de aplicación, la inhalación de las partículas de recubrimiento vaporizadas antes de que se unan al sustrato puede ser peligrosa.

Por esta razón, el recubrimiento PVD se realiza en una cámara de vacío sellada por profesionales capacitados que siguen protocolos de seguridad industrial estrictos para prevenir la exposición.

Comprender las compensaciones

Si bien el PVD ofrece una seguridad y durabilidad excepcionales, ninguna tecnología está exenta de consideraciones. Comprenderlas le brinda una imagen completa.

La calidad del sustrato es importante

Un recubrimiento PVD es un acabado superficial. Si bien es increíblemente duradero, un material base de mala calidad aún puede ser un punto de fallo. Después de muchos años de uso extremo, los arañazos profundos o el desgaste podrían teóricamente exponer el sustrato subyacente.

Si tiene una alergia metálica conocida, como al níquel, siempre es aconsejable confirmar la composición del metal base, no solo del recubrimiento.

No todo el PVD es igual

La calidad final de un acabado PVD depende en gran medida del control del proceso del fabricante, los materiales específicos utilizados y el grosor de la aplicación. Un recubrimiento delgado o aplicado incorrectamente no ofrecerá el mismo nivel de durabilidad y estabilidad a largo plazo.

Elegir productos de fabricantes reputados garantiza que el proceso PVD se haya ejecutado correctamente, garantizando tanto el rendimiento como la seguridad.

Cómo evaluar la seguridad del PVD para sus necesidades

Su perspectiva sobre la seguridad del PVD depende de su objetivo. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es elegir un producto de consumo (por ejemplo, reloj, grifo, joyería): Un recubrimiento PVD aplicado correctamente es inerte, duradero y completamente seguro para el contacto con la piel y el uso doméstico general.

- Si su enfoque principal es la fabricación: Su responsabilidad de seguridad es proteger a los trabajadores de la inhalación de materiales vaporizados durante el proceso de aplicación, asegurando un estricto cumplimiento de los protocolos de seguridad industrial.

- Si su enfoque principal es evitar alergias: Los recubrimientos PVD en sí mismos son generalmente hipoalergénicos, pero debe confirmar el material base subyacente si tiene una sensibilidad severa a metales específicos.

En última instancia, el proceso PVD moderno produce un producto final cuya seguridad y estabilidad son integrales a su rendimiento superior.

Tabla de resumen:

| Aspecto de la seguridad | Característica clave | Beneficio |

|---|---|---|

| Unión | Enlace molecular con el sustrato | El recubrimiento no se astillará ni se pelará |

| Propiedad química | Inerte y estable (p. ej., TiN, ZrN) | Resiste el empañamiento, la corrosión y las reacciones cutáneas |

| Durabilidad | Alta dureza y resistencia al desgaste | Acabado duradero sin liberación de partículas |

| Producto final | Completamente inerte después del procesamiento | Seguro para el contacto con la piel y el uso diario |

¿Necesita un recubrimiento seguro, duradero y de alto rendimiento para sus productos?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para una amplia gama de aplicaciones, desde herramientas de precisión y dispositivos médicos hasta bienes de consumo. Nuestra experiencia garantiza un acabado inerte y molecularmente unido que garantiza la seguridad y longevidad del producto.

Permítanos ayudarle a mejorar el valor de su producto con un recubrimiento que es tan seguro como duradero. ¡Póngase en contacto con nuestros expertos hoy mismo para hablar sobre sus necesidades específicas de equipos de laboratorio y consumibles!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado