En esencia, un horno de tipo lote es un sistema de calentamiento industrial que procesa una única carga discreta de material a la vez. El material se carga en una cámara, la puerta se sella para crear un ambiente cerrado, se completa el ciclo de calentamiento y luego se retira toda la carga antes de que pueda comenzar la siguiente.

El valor central de un horno de lote radica en su flexibilidad y control ambiental. Está diseñado para manejar diversas necesidades de producción y procesos sensibles donde cada lote requiere un ciclo de calentamiento específico y controlado, en lugar de un flujo continuo y de gran volumen.

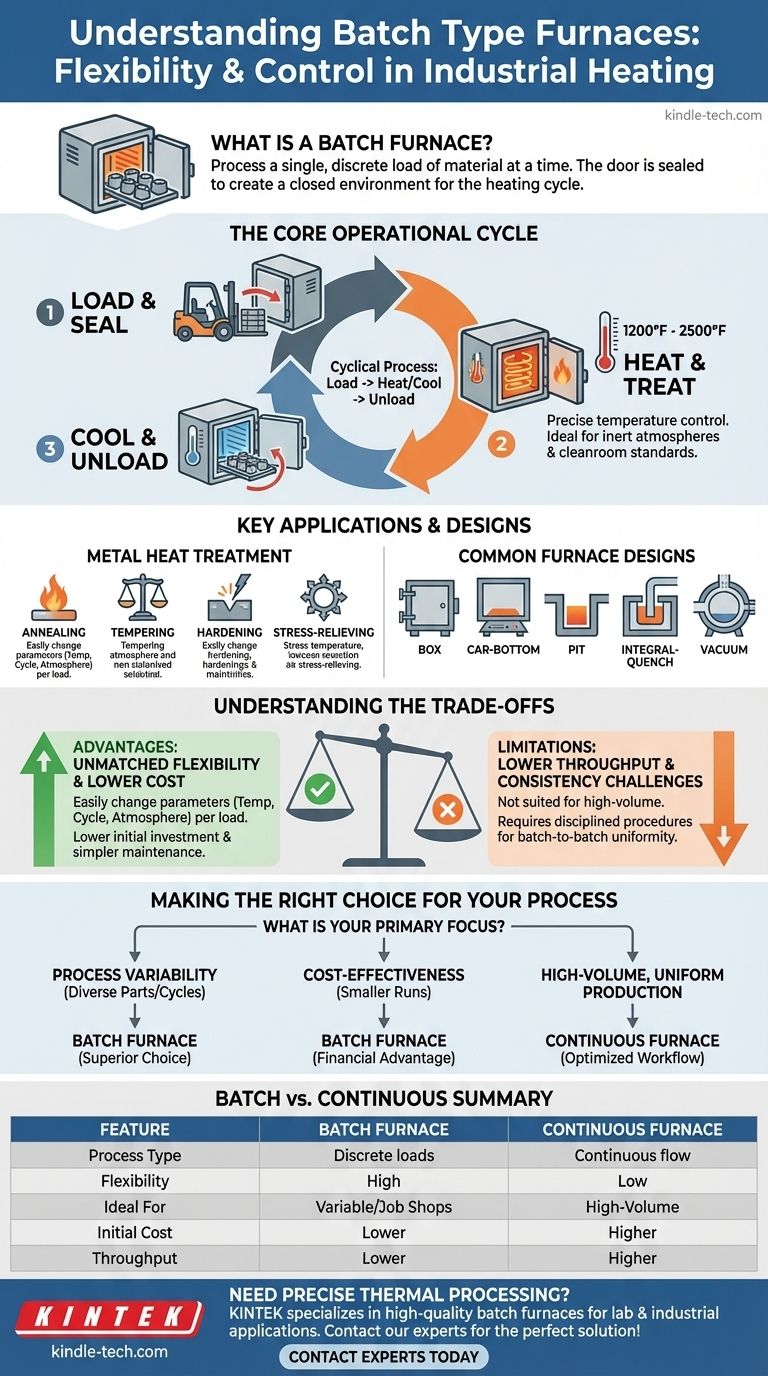

Cómo funciona un horno de lote

Un horno de lote funciona con un principio cíclico simple. Su diseño prioriza el control sobre un único lote de material en lugar del rendimiento continuo.

El principio central: Procesamiento por lotes

Todo el proceso se centra en el "lote". Los materiales se cargan juntos, se tratan como una sola unidad durante todo el ciclo de calentamiento y enfriamiento, y luego se descargan juntos.

Este método es fundamentalmente diferente de un horno continuo, donde los materiales se introducen constantemente a través de zonas de calentamiento y enfriamiento en una cinta transportadora.

Creación de un ambiente controlado

Una vez que se cierra la puerta, la cámara de calentamiento se sella completamente del ambiente exterior. Esta es una característica crítica.

Este diseño sellado hace que los hornos de lote sean perfectamente adecuados para procesos que requieren una atmósfera inerte (para prevenir la oxidación) o la adhesión a estrictos estándares de sala limpia.

El ciclo de calentamiento y enfriamiento

El perfil de temperatura de un horno de lote se puede controlar y ajustar con precisión para cada nueva carga. El horno se calienta a temperaturas entre 1200 °F y 2500 °F, mantiene la temperatura durante un tiempo especificado y luego se enfría antes de retirar el lote.

Aplicaciones clave y tipos de hornos

Los hornos de lote son una piedra angular de muchas industrias de procesamiento térmico, particularmente donde se requiere precisión y adaptabilidad.

Tratamiento térmico de metales

La aplicación más común es el tratamiento térmico de metales. Esto incluye procesos como el recocido, el revenido, el endurecimiento y la liberación de tensiones, donde el control preciso de la temperatura es primordial.

Diseños de hornos comunes

Existen varios diseños para adaptarse a diferentes tamaños de piezas y requisitos de carga. Los tipos comunes incluyen hornos de caja, de fondo móvil (car-bottom), de pozo (pit), de temple integral y de vacío.

Comprender las compensaciones

Elegir un horno de lote implica sopesar sus ventajas significativas en flexibilidad y costo frente a sus limitaciones inherentes en el volumen de producción.

Ventaja: Flexibilidad inigualable

La mayor fortaleza de un horno de lote es su adaptabilidad. Puede cambiar fácilmente la temperatura, el tiempo de ciclo y la atmósfera entre cada lote, lo que lo hace ideal para talleres de servicios o productos con especificaciones diversas.

Ventaja: Menor costo y mantenimiento

En general, los hornos de lote son mecánicamente menos complejos que sus contrapartes continuas. Esto resulta en una menor inversión inicial y un mantenimiento continuo más simple y menos costoso.

Limitación: Menor rendimiento

La naturaleza cíclica de cargar, calentar y descargar significa que los hornos de lote no son adecuados para la producción estandarizada de gran volumen. El proceso es inherentemente de arranque y parada.

Limitación: Consistencia entre lotes

Si bien el ambiente dentro de un solo lote está altamente controlado, asegurar una consistencia perfecta de un lote a otro requiere procedimientos operativos disciplinados.

Tomar la decisión correcta para su proceso

Seleccionar la tecnología de horno correcta depende completamente de sus objetivos de producción específicos y de la naturaleza de las piezas que está tratando.

- Si su enfoque principal es la variabilidad del proceso: Un horno de lote es la opción superior para manejar diversas piezas con diferentes requisitos de calentamiento en cada carga.

- Si su enfoque principal es la rentabilidad para tiradas pequeñas: La menor inversión inicial y el mantenimiento más simple de un horno de lote proporcionan una ventaja financiera significativa.

- Si su enfoque principal es la producción uniforme de gran volumen: Debe investigar los hornos continuos, ya que su diseño está optimizado para un flujo de trabajo constante y de alto rendimiento.

En última instancia, un horno de lote proporciona un control y una adaptabilidad excepcionales para tareas de procesamiento térmico individualizadas.

Tabla de resumen:

| Característica | Horno de lote | Horno continuo |

|---|---|---|

| Tipo de proceso | Cargas discretas (lote) | Flujo continuo |

| Flexibilidad | Alta (cambios de ciclo por lote) | Baja (ciclo fijo) |

| Ideal para | Producción variable, talleres de servicios | Producción uniforme de gran volumen |

| Costo inicial | Menor | Mayor |

| Rendimiento | Menor | Mayor |

¿Necesita un procesamiento térmico preciso para su laboratorio o línea de producción?

KINTEK se especializa en hornos de lote de alta calidad diseñados para aplicaciones de tratamiento térmico de laboratorio e industriales. Ya sea que necesite recocido, revenido o endurecimiento bajo una atmósfera controlada, nuestro equipo ofrece la flexibilidad y precisión que necesita.

¡Contacte a nuestros expertos hoy para encontrar la solución de horno de lote perfecta para sus materiales y procesos específicos!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué es importante regular el tamaño de los precursores mediante síntesis hidrotermal? Cree materiales magnéticos SmCo5 de alto rendimiento

- ¿Cuál es la diferencia entre calentamiento y sinterización? Domine la transformación de materiales para la fabricación

- ¿Para qué se utiliza el biopetróleo en la pirólisis? Desbloqueando el potencial de los combustibles y productos químicos renovables

- ¿Qué le sucede al acero después del recocido? Desbloquee una Maquinabilidad y Conformabilidad Superiores

- ¿Qué proceso se utiliza para extraer aceites esenciales? Del vegetal crudo al perfume puro

- ¿Cuánto tiempo tarda el análisis por FRX? De segundos a horas, una guía para resultados precisos

- ¿Qué es el mantenimiento preventivo de equipos de laboratorio? Una estrategia proactiva para la integridad y seguridad de los datos

- ¿Qué función de proceso central realiza un horno de laboratorio durante la modificación por recubrimiento de las membranas de fibra de vidrio?