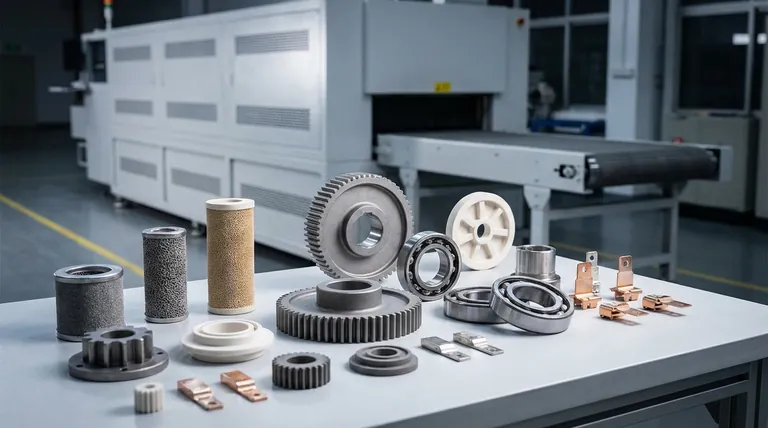

En resumen, los productos sinterizados se utilizan en todas partes. Se encuentran en aplicaciones que van desde piezas mecánicas comunes como engranajes y cojinetes hasta componentes especializados como implantes médicos, contactos eléctricos y herramientas de corte de alto rendimiento.

La razón principal por la que la sinterización es tan ampliamente utilizada es su capacidad única para crear piezas fuertes, complejas y precisas a partir de materiales en polvo sin fundirlos. Esto la convierte en el proceso de fabricación ideal para materiales con puntos de fusión extremadamente altos o para aplicaciones que requieren propiedades cuidadosamente controladas, como la porosidad.

Por qué la sinterización es el proceso elegido

La sinterización es más que un método de fabricación alternativo; resuelve desafíos fundamentales que la fundición o el mecanizado no pueden abordar fácilmente. La decisión de utilizar la sinterización suele estar impulsada por las propiedades del material, la complejidad de la pieza o la necesidad de características estructurales únicas.

Manejo de materiales con alto punto de fusión

Muchos materiales avanzados, como el tungsteno, el carbono y ciertas cerámicas, tienen puntos de fusión tan altos que fundirlos y moldearlos es poco práctico o prohibitivamente caro.

La sinterización opera por debajo del punto de fusión del material. Utiliza calor y presión para unir partículas, lo que la convierte en uno de los pocos métodos viables para fabricar piezas a partir de estos materiales de alto rendimiento.

Creación de formas complejas y precisas

La sinterización es una piedra angular de la pulvimetalurgia, un proceso que destaca en la producción de formas intrincadas con alta precisión, a menudo requiriendo poco o ningún trabajo de acabado.

Por eso se utiliza para componentes como engranajes, levas y acoplamientos. El proceso, incluido su uso en la impresión 3D de metales, permite la producción consistente de geometrías complejas que serían difíciles o derrochadoras de crear mediante mecanizado a partir de un bloque sólido.

Ingeniería de propiedades específicas del material

A diferencia de los procesos que crean un material sólido y uniforme, la sinterización permite un control preciso sobre la estructura interna de la pieza final.

Un ejemplo clave es el control de la porosidad. La sinterización se puede utilizar para crear piezas metálicas o plásticas altamente porosas, perfectas para filtros. Por el contrario, se puede utilizar para crear cojinetes autolubricantes impregnando la estructura porosa con aceite.

Un estudio de las aplicaciones de productos sinterizados

Las ventajas únicas de la sinterización conducen a su adopción en una amplia gama de industrias y productos.

Componentes mecánicos y estructurales

Esta es la categoría más grande para piezas metálicas sinterizadas. Son valoradas por su resistencia, resistencia al desgaste y rentabilidad en la producción en masa.

Los ejemplos comunes incluyen engranajes, soportes de motor, armaduras y piezas estructurales para maquinaria y automóviles.

Productos porosos y de filtración

La capacidad de crear una red de poros interconectados es una característica única del proceso de sinterización.

Esto se aprovecha para producir cojinetes autolubricantes, que retienen aceite en su estructura porosa, y una amplia variedad de filtros de metal y plástico utilizados en el procesamiento industrial y químico.

Componentes eléctricos y magnéticos

La sinterización es fundamental para producir componentes donde se requieren propiedades eléctricas o magnéticas específicas.

Las aplicaciones incluyen contactos eléctricos, que a menudo combinan materiales como tungsteno y cobre, así como semiconductores y materiales magnéticos utilizados en dispositivos electrónicos.

Materiales de alto rendimiento y especializados

Para las aplicaciones más exigentes, la sinterización suele ser la única forma de fabricar las piezas necesarias.

Esto incluye herramientas de corte hechas de carburo de tungsteno, productos médicos y dentales resistentes al desgaste, y componentes de alta temperatura como filamentos de alambre de tungsteno.

Comprendiendo las compensaciones

Aunque potente, la sinterización no es la solución universal para todas las necesidades de fabricación. Es esencial comprender sus limitaciones prácticas.

Porosidad y resistencia inherentes

A menos que se realicen operaciones secundarias, las piezas sinterizadas suelen tener cierta porosidad residual.

Esto puede resultar en una menor resistencia a la tracción y ductilidad en comparación con las piezas hechas de metales forjados o trabajados completamente densos. La aplicación debe poder adaptarse a estas propiedades.

Herramientas y volumen de producción

La creación de moldes y matrices para prensar material en polvo puede representar una inversión inicial significativa.

Debido a este costo inicial, la sinterización suele ser más rentable para tiradas de producción de volumen medio a alto, donde el costo de las herramientas puede amortizarse en muchos miles de piezas.

Tomando la decisión correcta para su objetivo

La selección de un proceso de fabricación depende completamente de sus objetivos específicos para el componente.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La sinterización es una excelente opción para componentes como engranajes y levas que requieren un acabado mínimo.

- Si su enfoque principal es trabajar con materiales de alta temperatura: La sinterización suele ser el único método práctico para procesar materiales como tungsteno, tantalio o cerámicas avanzadas.

- Si su enfoque principal es crear materiales con porosidad controlada: La sinterización proporciona un control inigualable para la fabricación de productos como filtros y cojinetes autolubricantes.

En última instancia, la sinterización permite a los ingenieros construir componentes que de otro modo serían imposibles o poco prácticos de crear.

Tabla resumen:

| Categoría de aplicación | Ejemplos clave | Beneficio principal de la sinterización |

|---|---|---|

| Mecánica/Estructural | Engranajes, cojinetes, soportes de motor | Producción en masa rentable de formas complejas |

| Porosa/Filtración | Cojinetes autolubricantes, filtros metálicos | Porosidad controlada para funciones específicas |

| Eléctrica/Magnética | Contactos eléctricos, semiconductores | Procesamiento de materiales de alto rendimiento |

| Alto rendimiento | Herramientas de corte, implantes médicos/dentales, filamentos | Capacidad para manejar temperaturas y desgaste extremos |

¿Necesita obtener componentes sinterizados de alta calidad o explorar la sinterización para las necesidades de materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestra experiencia puede ayudarle a seleccionar los materiales y procesos adecuados para crear piezas duraderas y precisas. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su proyecto con soluciones de sinterización confiables!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Cuál es la función principal de un horno de sinterización en atmósfera a alta temperatura en la fabricación de composites de Ni-Al2O3-TiO2?

- ¿Por qué utilizar hornos de vacío ultra alto para LLZO? Garantizar la estabilidad química y la integridad de la interfaz en electrolitos sólidos

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Por qué es esencial un horno de atmósfera de alta precisión para el sinterizado de cátodos de alto contenido de níquel? Desbloquee el rendimiento de la batería

- ¿Qué ventajas ofrece un horno de sinterización de atmósfera a alta temperatura para el UO2? Densificación de combustible de precisión