En esencia, la deposición química de vapor (CVD) es un proceso de fabricación excepcionalmente versátil y preciso. Sus principales ventajas provienen de su método único de construir materiales átomo por átomo a partir de precursores químicos, lo que permite la creación de películas delgadas de alta pureza, uniformes y duraderas en una amplia gama de sustratos, incluidos aquellos con formas complejas.

La fuerza fundamental de la CVD es su dependencia de reacciones químicas controladas en lugar de la aplicación física de línea de visión. Esto le permite producir recubrimientos superiores y altamente uniformes que pueden penetrar geometrías intrincadas, lo que la convierte en una tecnología fundamental en industrias que van desde los semiconductores hasta los materiales avanzados.

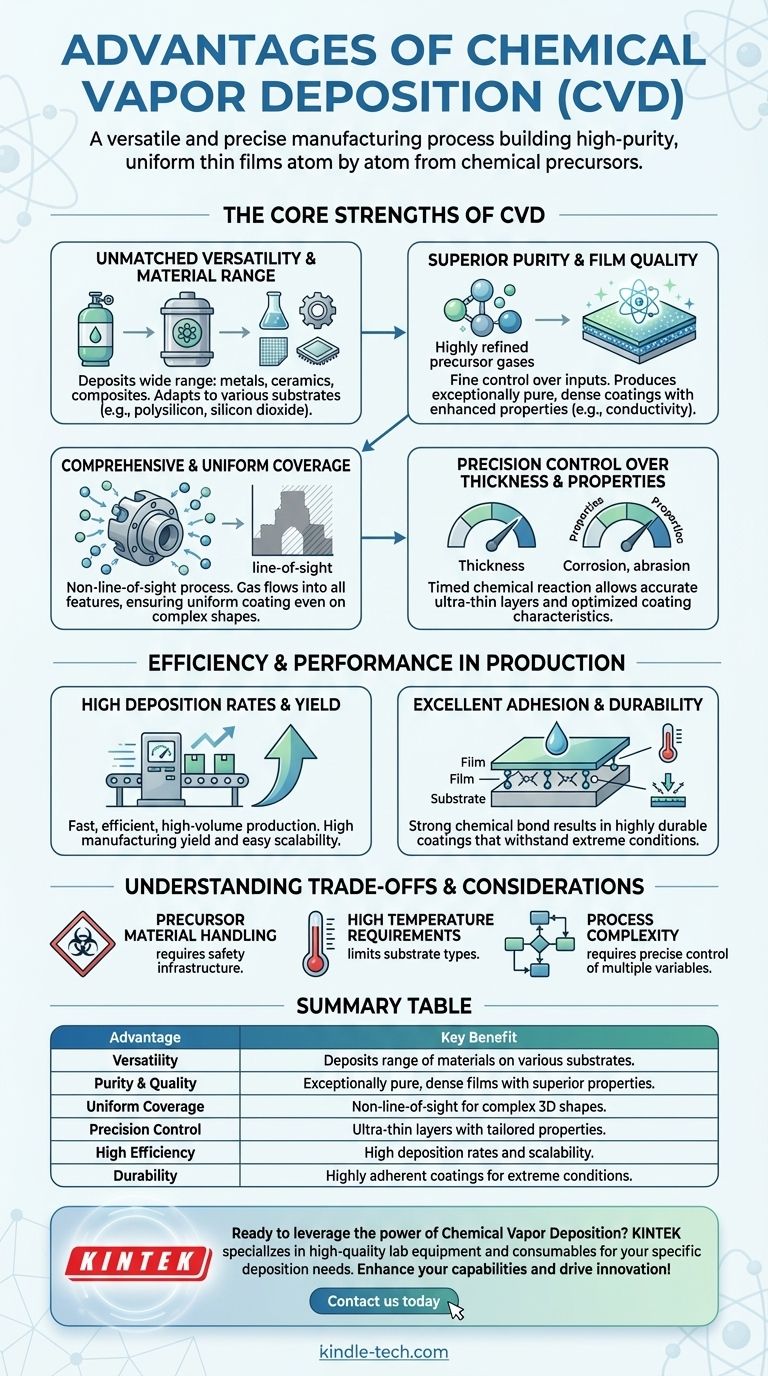

Las principales fortalezas de la deposición química de vapor

Las ventajas de la CVD no son beneficios aislados, sino fortalezas interconectadas que surgen directamente de su proceso químico en fase gaseosa. Comprender estos principios es clave para aprovechar la tecnología de manera efectiva.

Versatilidad y rango de materiales inigualables

La CVD no se limita a una clase específica de materiales. Debido a que el proceso es impulsado por la química de los gases precursores, se puede adaptar para depositar desde metales y cerámicas hasta compuestos especializados.

Esto permite su uso en una amplia gama de sustratos, incluidos vidrio, metales y cerámicas. Materiales como el polisilicio, crítico para la industria solar, y el dióxido de silicio, una piedra angular de la microelectrónica, se producen comúnmente utilizando CVD.

Pureza y calidad de película superiores

El proceso permite un control excepcionalmente fino sobre los insumos. Al utilizar gases precursores altamente refinados, la CVD puede generar películas y recubrimientos increíblemente puros y densos.

Esta pureza se traduce en propiedades materiales mejoradas, como una mayor conductividad eléctrica y térmica y una mejor compatibilidad cuando se mezcla con otros materiales. Las superficies resultantes también son excepcionalmente lisas.

Cobertura completa y uniforme

Una característica distintiva de la CVD es que es un proceso sin línea de visión. Los gases precursores fluyen y se difunden en cada grieta y característica de un componente antes de reaccionar para formar la película sólida.

Esto asegura un recubrimiento completamente uniforme, incluso en componentes con formas complejas y tridimensionales. Esta capacidad es difícil o imposible de lograr con métodos de línea de visión, que pueden crear "sombras" o áreas de cobertura delgada.

Control de precisión sobre el espesor y las propiedades

Debido a que la película se construye a través de una reacción química cronometrada, los ingenieros tienen control total sobre el proceso. Esto permite la creación de capas ultradelgadas con una precisión y un control de espesor notables.

Esta precisión es esencial para aplicaciones como circuitos eléctricos y semiconductores. Además, la química de los gases se puede optimizar para producir recubrimientos con características específicas, como una mayor resistencia a la corrosión o resistencia a la abrasión.

Eficiencia y rendimiento en la producción

Más allá de sus capacidades técnicas, la CVD ofrece importantes ventajas prácticas para la fabricación y las aplicaciones de alto rendimiento.

Altas tasas de deposición y rendimiento

Los sistemas CVD son generalmente rápidos y eficientes, capaces de depositar material a altas tasas. Esto los hace adecuados para entornos de producción de gran volumen.

El proceso también es conocido por su alto rendimiento de fabricación y su relativa simplicidad para escalar desde el desarrollo de laboratorio hasta la producción industrial a gran escala.

Excelente adhesión y durabilidad

El enlace químico formado entre la película depositada y el sustrato durante el proceso CVD da como resultado una adhesión encomiable.

Esto crea recubrimientos altamente duraderos que pueden soportar entornos de alto estrés, temperaturas extremas y variaciones significativas de temperatura sin delaminación ni fallas.

Comprensión de las compensaciones y consideraciones

Aunque potente, la CVD no es una solución universal. Una evaluación objetiva requiere reconocer sus complejidades y requisitos operativos.

Manejo de materiales precursores

Los gases precursores utilizados en la CVD pueden ser caros, tóxicos, corrosivos o inflamables. Esto requiere una inversión significativa en infraestructura de seguridad, protocolos de manejo y gestión de la cadena de suministro.

Requisitos de alta temperatura

Muchos, aunque no todos, los procesos CVD requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir, ya que algunos pueden dañarse o deformarse por el calor.

Complejidad del proceso

Lograr los resultados de alta calidad por los que es conocida la CVD requiere un control preciso sobre múltiples variables simultáneamente. Factores como la temperatura, la presión, los caudales de gas y la geometría del reactor deben optimizarse cuidadosamente, lo que puede hacer que el desarrollo del proceso sea una tarea compleja.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de deposición depende completamente de su objetivo final. La CVD sobresale en escenarios específicos donde sus ventajas únicas proporcionan un camino claro hacia el éxito.

- Si su enfoque principal son la electrónica avanzada o los semiconductores: La capacidad de la CVD para crear películas ultradelgadas, excepcionalmente puras y con un control preciso y uniforme del espesor es su ventaja más crítica.

- Si su enfoque principal son los recubrimientos industriales duraderos: El beneficio clave es la capacidad de la CVD para formar capas densas y altamente adherentes con resistencia al desgaste, la corrosión y el calor adaptadas, incluso en piezas complejas.

- Si su enfoque principal es la producción de materiales de gran volumen y alta pureza: La combinación de altas tasas de deposición, escalabilidad y calidad constante hace de la CVD una opción eficiente y confiable.

En última instancia, la deposición química de vapor permite a los ingenieros construir materiales superiores desde cero, lo que la convierte en una herramienta indispensable para la innovación moderna.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Versatilidad | Deposita una amplia gama de materiales (metales, cerámicas) en varios sustratos. |

| Pureza y calidad | Produce películas excepcionalmente puras y densas con propiedades materiales superiores. |

| Cobertura uniforme | El proceso sin línea de visión garantiza un recubrimiento uniforme en formas 3D complejas. |

| Control de precisión | Permite capas ultradelgadas con espesor preciso y propiedades adaptadas. |

| Alta eficiencia | Altas tasas de deposición y escalabilidad para la producción en volumen. |

| Durabilidad | Crea recubrimientos altamente adherentes que resisten condiciones extremas. |

¿Listo para aprovechar el poder de la deposición química de vapor en su investigación o producción?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para satisfacer sus necesidades específicas de deposición. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos industriales duraderos o materiales de alta pureza, nuestra experiencia y soluciones pueden ayudarlo a lograr resultados superiores con eficiencia y precisión.

Contáctenos hoy para discutir cómo nuestras soluciones CVD pueden mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión