En esencia, la evaporación por haz de electrones (e-beam) es una técnica de deposición física de vapor (PVD) muy valorada por su capacidad para vaporizar materiales con puntos de fusión extremadamente altos. Al utilizar un haz enfocado de electrones de alta energía, calienta directamente el material fuente, alcanzando temperaturas y tasas de deposición que a menudo son inalcanzables con métodos térmicos más sencillos. Esto la convierte en una herramienta potente y versátil para crear películas delgadas de precisión y alta pureza.

La evaporación por haz de electrones ofrece una velocidad de deposición superior y versatilidad de materiales, especialmente para materiales de alta temperatura. Sin embargo, su eficacia está definida por su naturaleza de línea de visión, que es una ventaja clave para algunas aplicaciones y una limitación significativa para otras.

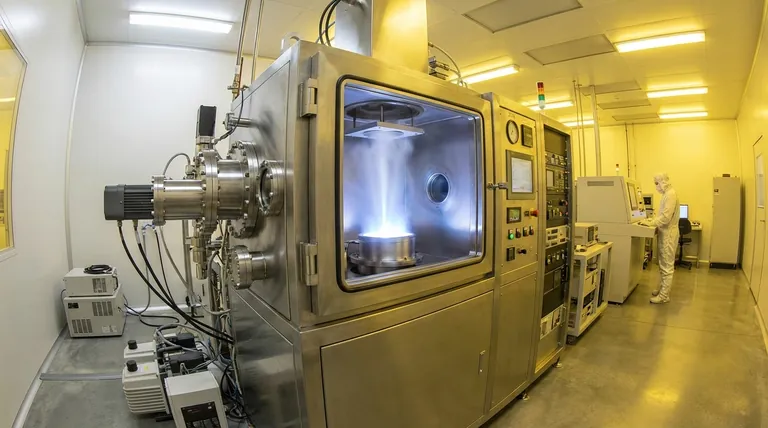

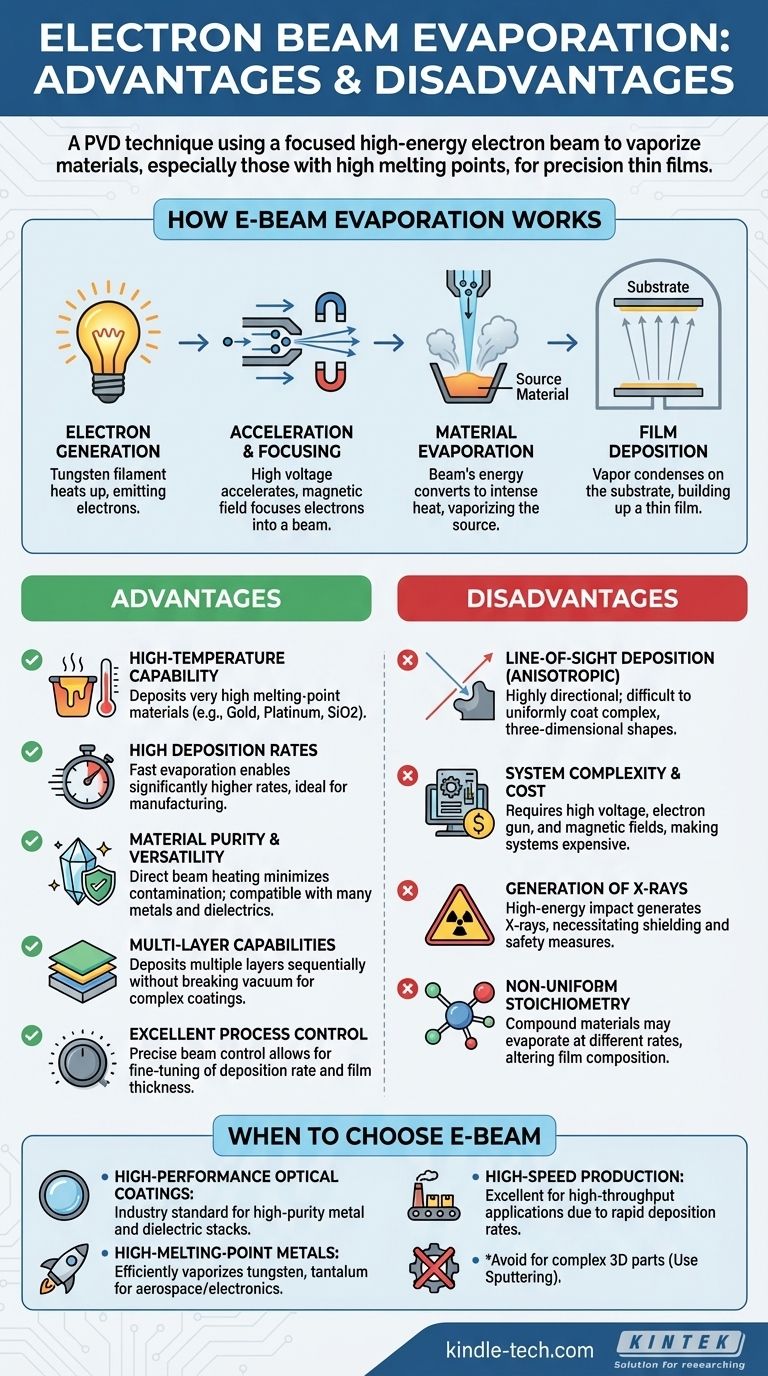

Cómo funciona la evaporación por haz de electrones

Comprender el mecanismo de la evaporación por haz de electrones es clave para apreciar sus ventajas y limitaciones únicas. El proceso es una transferencia de energía altamente controlada.

Paso 1: Generación de electrones

Se pasa una corriente a través de un filamento de tungsteno, lo que provoca que se caliente y emita electrones. Esta es la fuente del "haz".

Paso 2: Aceleración y enfoque

Se aplica un alto voltaje para acelerar los electrones liberados hacia el material fuente. Luego, se utiliza un potente campo magnético para guiar y enfocar con precisión estos electrones en un haz estrecho, concentrando su energía en un punto pequeño.

Paso 3: Evaporación del material

Cuando el haz de electrones de alta energía incide sobre el material fuente contenido en un crisol, su energía cinética se convierte instantáneamente en energía térmica. Este calentamiento intenso y localizado hace que el material se evapore (o sublime), creando una nube de vapor dentro de la cámara de vacío.

Paso 4: Deposición de la película

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato, que está posicionado arriba. Al llegar, los átomos se condensan en la superficie más fría del sustrato, formando gradualmente una película delgada.

Ventajas clave de la evaporación por haz de electrones

El mecanismo único de entrega de energía del haz de electrones le otorga varias ventajas distintas sobre otros métodos de deposición.

Capacidad para altas temperaturas

La transferencia directa de energía permite que los sistemas de haz de electrones alcancen temperaturas que superan con creces las de los evaporadores térmicos resistivos estándar. Esto permite la deposición de materiales con puntos de fusión muy altos, como oro, platino y dióxido de silicio (SiO2).

Altas tasas de deposición

Debido a que la energía se concentra de manera tan eficiente en el material fuente, la evaporación ocurre rápidamente. La evaporación por haz de electrones proporciona tasas de deposición significativamente más altas en comparación con métodos como el pulverizado catódico (sputtering) o la evaporación térmica resistiva, lo cual es ideal para entornos de fabricación.

Pureza y versatilidad del material

El haz de electrones calienta solo el material fuente, no el crisol que lo contiene. Esto minimiza la contaminación y da como resultado películas de alta pureza. El proceso es compatible con una amplia gama de metales y materiales dieléctricos.

Capacidades multicapa

Los sistemas modernos de haz de electrones pueden albergar múltiples crisoles, cada uno con un material diferente. Esto permite la deposición de múltiples capas delgadas sobre un solo sustrato en secuencia sin tener que romper el vacío, lo cual es fundamental para crear recubrimientos ópticos complejos.

Excelente control del proceso

La intensidad del haz de electrones se puede controlar con precisión, lo que permite el ajuste fino de la tasa de deposición y el espesor de la película. Este control es crucial para crear películas repetibles y de alto rendimiento con propiedades específicas.

Comprender las compensaciones y limitaciones

Ninguna tecnología está exenta de inconvenientes. La potencia y precisión de la evaporación por haz de electrones introducen desafíos y limitaciones específicas.

Deposición en línea de visión

El material evaporado viaja en línea recta desde la fuente hasta el sustrato. Esto da como resultado un recubrimiento altamente direccional o anisotrópico. Si bien esto es beneficioso para ciertas aplicaciones como el patrón de "levantamiento" (lift-off), hace que sea muy difícil recubrir formas tridimensionales complejas de manera uniforme.

Complejidad y costo del sistema

La necesidad de una fuente de alimentación de alto voltaje, un cañón de electrones y potentes campos magnéticos hace que los sistemas de haz de electrones sean significativamente más complejos y costosos que las configuraciones de evaporación térmica más simples.

Generación de rayos X

El impacto de los electrones de alta energía en el material fuente puede generar rayos X como subproducto. Esto requiere un blindaje adecuado para garantizar la seguridad del operador y potencialmente puede dañar componentes electrónicos o sustratos sensibles.

Estequiometría no uniforme

Al evaporar un material compuesto (por ejemplo, un óxido), los diferentes elementos dentro del compuesto pueden tener diferentes presiones de vapor. Esto puede provocar que la película tenga una relación química ligeramente diferente (estequiometría) que el material fuente, lo que puede alterar sus propiedades.

Cuándo elegir la evaporación por haz de electrones

Seleccionar la técnica de deposición correcta depende completamente de sus requisitos de material y objetivos de aplicación.

- Si su enfoque principal son los recubrimientos ópticos de alto rendimiento: El haz de electrones es el estándar de la industria debido a su capacidad para depositar capas de alta pureza de metales y dieléctricos (como SiO2 y TiO2) en pilas complejas.

- Si su enfoque principal es depositar metales refractarios o de alto punto de fusión: El haz de electrones es uno de los pocos métodos que puede vaporizar eficientemente materiales como tungsteno, tantalio o platino para recubrimientos en electrónica aeroespacial o de alta temperatura.

- Si su enfoque principal es recubrir piezas 3D complejas: El haz de electrones es una mala elección debido a su naturaleza de línea de visión; una técnica como el pulverizado catódico proporcionaría una cobertura conformada mucho mejor.

- Si su enfoque principal es la producción de alto volumen y alta velocidad: Las altas tasas de deposición del haz de electrones lo convierten en una excelente opción para aplicaciones donde el rendimiento es un factor crítico.

En última instancia, la evaporación por haz de electrones es una herramienta de alto rendimiento diseñada para aplicaciones donde la pureza del material, la velocidad de deposición y la capacidad de manejar materiales difíciles son innegociables.

Tabla de resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Capacidad de temperatura | Puede vaporizar materiales con puntos de fusión extremadamente altos (p. ej., oro, SiO2). | - |

| Tasa de deposición | Altas tasas de deposición, ideal para la fabricación. | - |

| Pureza del material | Películas de alta pureza debido a una contaminación mínima. | Puede alterar la estequiometría de los materiales compuestos. |

| Uniformidad del recubrimiento | - | La deposición en línea de visión limita el recubrimiento de formas 3D complejas. |

| Complejidad del sistema | - | Más complejo y costoso que la evaporación térmica más simple. |

| Seguridad | - | Genera rayos X, lo que requiere blindaje y medidas de seguridad. |

¿Listo para elevar su proceso de deposición de película delgada? La evaporación por haz de electrones es una solución potente para aplicaciones que exigen alta pureza, materiales de alto punto de fusión y altas tasas de deposición. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades únicas de su laboratorio. Ya sea que esté trabajando en recubrimientos ópticos, componentes aeroespaciales o electrónica de alta temperatura, nuestra experiencia garantiza que obtenga las herramientas adecuadas para obtener resultados superiores. Contáctenos hoy para analizar cómo nuestras soluciones de evaporación por haz de electrones pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones