La deposición física de vapor (PVD) es un proceso de recubrimiento al vacío que proporciona ventajas significativas en rendimiento, durabilidad y estética. Sus beneficios principales incluyen la creación de una superficie extremadamente dura y resistente al desgaste, y la oferta de una variedad de acabados de alta gama, todo logrado a bajas temperaturas que no dañan ni distorsionan la pieza subyacente.

El PVD no es solo un recubrimiento simple; es una elección estratégica de ingeniería. Su valor principal radica en agregar propiedades superficiales de alto rendimiento, como dureza extrema y resistencia al desgaste, a un componente sin alterar la estructura o las dimensiones del material subyacente.

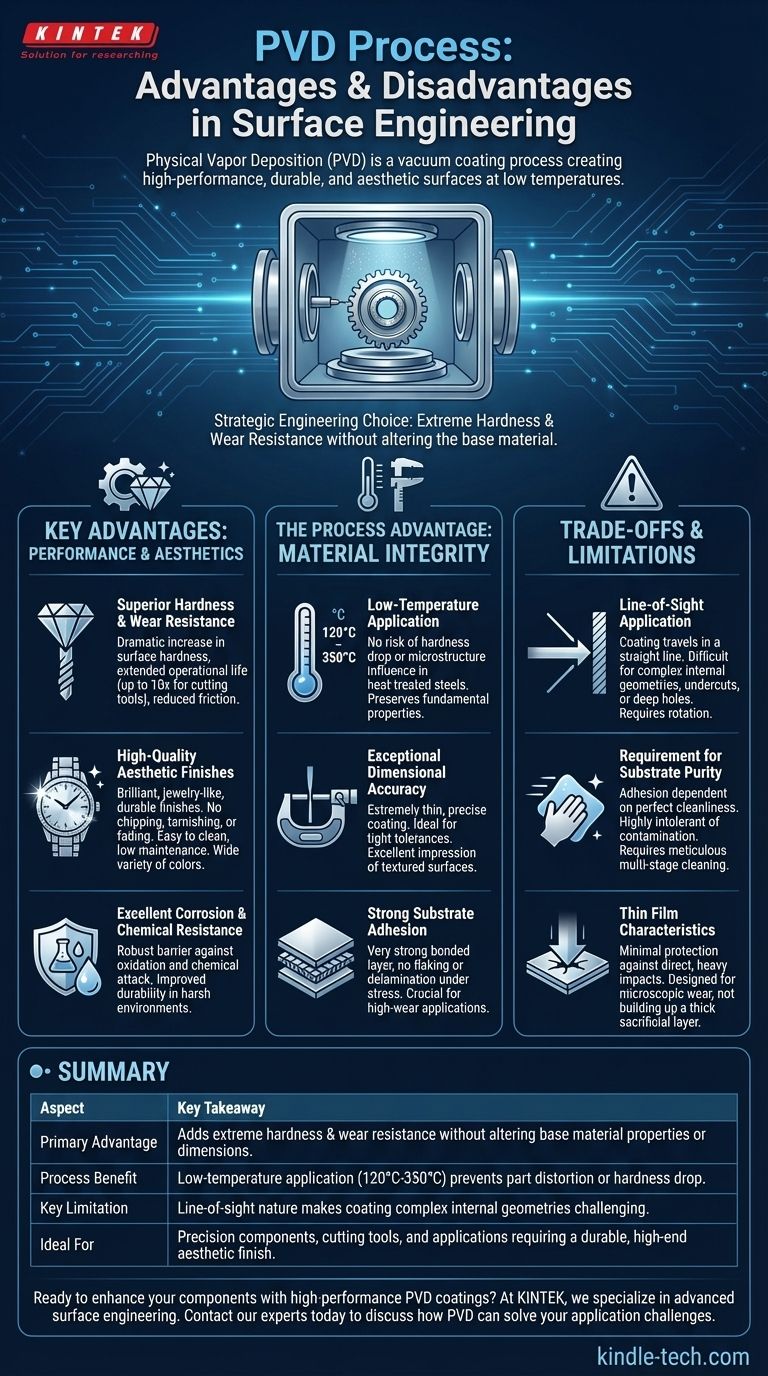

Ventajas clave: Mejora del rendimiento y la estética

Los beneficios de los recubrimientos PVD provienen de su capacidad para mejorar fundamentalmente las características superficiales de un material. Esto los hace adecuados para una amplia gama de aplicaciones, desde herramientas industriales hasta herrajes decorativos.

Dureza superior y resistencia al desgaste

Los recubrimientos PVD aumentan drásticamente la dureza superficial de un componente. Esto da como resultado una resistencia excepcional al desgaste y la abrasión.

Para aplicaciones como herramientas de corte, esto se traduce directamente en una vida útil operativa más larga, a veces por un factor de diez. La lubricidad añadida también reduce la fricción durante el uso.

Acabados estéticos de alta calidad

El proceso puede depositar un acabado brillante, similar al de la joyería, que es altamente duradero. A diferencia de otros métodos, los recubrimientos PVD no se astillan, empañan ni decoloran con el tiempo.

Esto proporciona una apariencia premium y duradera que también es fácil de limpiar y no requiere mantenimiento adicional para mantener su aspecto. Hay una amplia variedad de colores y acabados disponibles.

Excelente resistencia a la corrosión y a los productos químicos

La capa depositada actúa como una barrera robusta, protegiendo el sustrato de la oxidación y el ataque químico. Esto mejora la durabilidad y la vida útil de las piezas expuestas a entornos hostiles.

Capas versátiles y personalizables

El proceso PVD permite estructuras de capas altamente controladas y complejas. Los ingenieros pueden especificar monocapas, multicapas o incluso nanoestructuras para lograr objetivos de rendimiento específicos. También se puede combinar con otras capas reductoras de fricción para obtener resultados personalizados.

La ventaja del proceso: Preservación de la integridad del material

Más allá de las cualidades del recubrimiento en sí, el proceso PVD tiene ventajas inherentes que lo hacen ideal para componentes de alta precisión.

Aplicación a baja temperatura

El PVD es un proceso a baja temperatura, que opera típicamente entre 120 °C y 350 °C. Esta es una ventaja crítica.

Significa que no hay riesgo de caída de dureza en los aceros tratados térmicamente ni influencia en la microestructura del material sustrato. Las propiedades fundamentales de la pieza se conservan.

Excepcional precisión dimensional

Debido a que el recubrimiento es extremadamente delgado y se aplica con alta precisión, mantiene las dimensiones y contornos exactos del componente.

Esto convierte al PVD en una opción ideal para piezas de precisión con tolerancias estrictas, donde incluso un pequeño cambio en la dimensión sería inaceptable. También proporciona una muy buena impresión de superficies previamente texturizadas o pulidas.

Fuerte adhesión al sustrato

Los recubrimientos PVD forman una capa muy fuerte y unida con el sustrato. Esto asegura que el recubrimiento no se desprenda ni se delamine, incluso bajo un estrés significativo, lo cual es crucial para aplicaciones de alto desgaste.

Comprender las compensaciones y limitaciones

Aunque es potente, el PVD no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones inherentes.

Aplicación de línea de visión

El PVD es un proceso de "línea de visión". El material de recubrimiento viaja en línea recta desde la fuente hasta el componente objetivo dentro de la cámara de vacío.

Esto dificulta recubrir uniformemente geometrías internas complejas, socavados o agujeros profundos y estrechos. A menudo, las piezas deben rotarse en accesorios complejos para garantizar una cobertura uniforme.

Requisito de pureza del sustrato

La excepcional adhesión de los recubrimientos PVD depende totalmente de una superficie perfectamente limpia. El proceso es muy intolerante a cualquier contaminación superficial.

Esto significa que los componentes deben someterse a un proceso de limpieza meticuloso y de varias etapas antes de ingresar a la cámara de vacío, lo que añade tiempo y coste a la operación general.

Características de película delgada

La delgadez de un recubrimiento PVD es una ventaja para la precisión dimensional, pero puede ser una limitación. Proporciona una protección mínima contra impactos directos y fuertes que podrían deformar el sustrato subyacente.

Está diseñado para la resistencia al desgaste y la abrasión microscópica, no para construir una capa gruesa y de sacrificio.

Tomar la decisión correcta para su aplicación

Seleccionar el tratamiento superficial correcto depende totalmente de su objetivo principal. El PVD sobresale donde el rendimiento de la superficie es primordial y se debe preservar la integridad dimensional.

- Si su enfoque principal es extender la vida útil de las herramientas de corte o los componentes de alto desgaste: El PVD es una opción excepcional por su capacidad para añadir dureza y lubricidad sin comprometer el material base de la herramienta.

- Si su enfoque principal es un acabado decorativo duradero y de alta gama: El PVD proporciona una superficie resistente al deslustre y a la decoloración en varios colores que supera con creces el revestimiento o la pintura tradicionales.

- Si su enfoque principal es proteger componentes de precisión con tolerancias estrictas: El proceso a baja temperatura y la naturaleza de película delgada del PVD lo hacen ideal para recubrir piezas sin causar deformación o cambios dimensionales.

En última instancia, seleccionar PVD es una decisión de invertir en ingeniería de superficies superior para aplicaciones donde el rendimiento no puede verse comprometido.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Ventaja principal | Añade dureza extrema y resistencia al desgaste sin alterar las propiedades o dimensiones del material base. |

| Beneficio del proceso | La aplicación a baja temperatura (120°C-350°C) evita la distorsión de la pieza o la caída de dureza. |

| Limitación clave | La naturaleza de línea de visión hace que el recubrimiento de geometrías internas complejas sea un desafío. |

| Ideal para | Componentes de precisión, herramientas de corte y aplicaciones que requieren un acabado estético duradero y de alta gama. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados para la ingeniería de superficies. Nuestra experiencia puede ayudarle a aprovechar la tecnología PVD para lograr una resistencia superior al desgaste, acabados brillantes y una vida útil prolongada de las piezas, todo mientras preserva la integridad de sus componentes de precisión.

Contacte a nuestros expertos hoy mismo para discutir cómo el PVD puede resolver los desafíos específicos de su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados