Las principales ventajas de la deposición química de vapor (DCV) son su excepcional versatilidad, su capacidad para producir películas de alta pureza y durabilidad, y su capacidad única para recubrir uniformemente superficies complejas y no planas. Debido a que se basa en una reacción química a partir de una fase de vapor en lugar de un rociado de línea de visión directa, la DCV puede crear recubrimientos de alto rendimiento en lugares a los que otros métodos simplemente no pueden llegar.

El verdadero poder de la DCV no reside solo en crear películas delgadas de alta calidad, sino en su flexibilidad fundamental. Otorga a los ingenieros un control preciso sobre las propiedades del material en una amplia gama de sustratos y geometrías, lo que la convierte en una herramienta esencial para la fabricación avanzada.

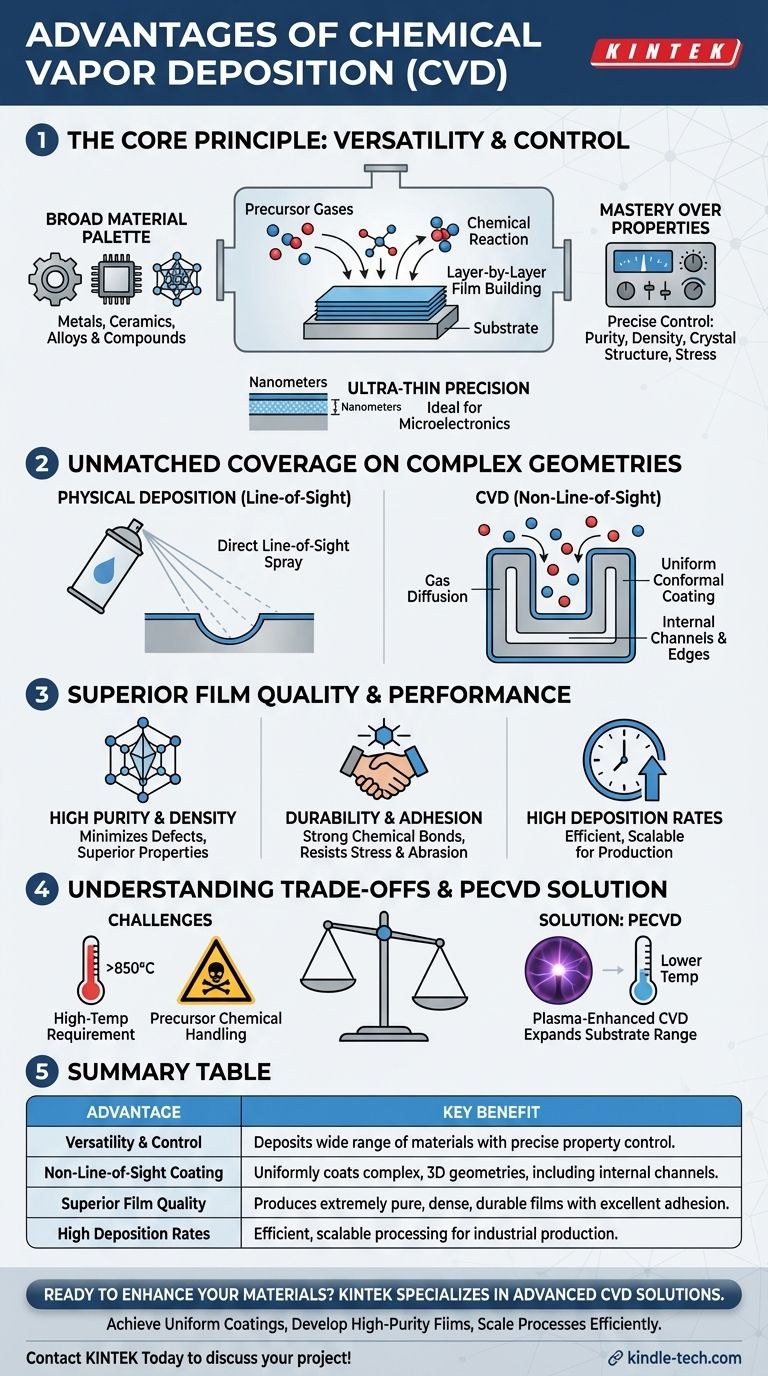

El principio central: versatilidad y control

La base de las ventajas de la DCV radica en su proceso: los gases precursores se introducen en una cámara donde reaccionan y se descomponen en la superficie de un sustrato, construyendo una capa de película sólida capa por capa. Esta base química proporciona un nivel de control incomparable.

Una amplia paleta de materiales

La DCV no se limita a un solo tipo de material. Su naturaleza química permite la deposición de una amplia gama de sustancias, incluidos metales, cerámicas, aleaciones multicomponente y otros compuestos.

Esto la hace adaptable a innumerables aplicaciones, desde la creación de recubrimientos metálicos resistentes a la corrosión hasta la producción de capas cerámicas de alta pureza para la electrónica.

Dominio sobre las propiedades de la película

Al ajustar cuidadosamente los parámetros de deposición, como la composición del gas, la velocidad de flujo, la temperatura y la presión, se pueden diseñar con precisión las características finales de la película.

Esto incluye el control de la pureza, densidad, estructura cristalina, tamaño de grano e incluso la tensión residual del material. Este nivel de ajuste fino es fundamental para aplicaciones de alto rendimiento.

Precisión de capa ultrafina

El proceso permite la creación de capas ultrafinas con una uniformidad excepcional. Esto hace que la DCV sea indispensable para la industria de los semiconductores en la producción de circuitos eléctricos y microelectrónica, donde el espesor de la capa se mide en nanómetros.

Cobertura inigualable en geometrías complejas

Una de las distinciones más significativas de la DCV es su capacidad para recubrir superficies que no están en línea de visión directa desde la fuente del material.

La ventaja de "no línea de visión"

A diferencia de los métodos de deposición física (como el sputtering) que actúan como una lata de pintura en aerosol, los gases precursores en un proceso de DCV fluyen y se difunden por toda la cámara.

Estos gases envuelven el sustrato, permitiendo que la reacción química ocurra en todas las superficies expuestas simultáneamente, independientemente de su orientación.

Recubrimientos uniformes y conformados

El resultado es un recubrimiento excepcionalmente uniforme y conformado que sigue perfectamente los contornos de las formas más intrincadas y complejas. Esta capacidad de "envolver" garantiza que los canales internos, los bordes afilados y las características detalladas reciban la misma película de alta calidad que las superficies planas.

Calidad y rendimiento de película superior

Las películas producidas por la DCV son conocidas por su alta calidad y sus sólidas características de rendimiento, que se derivan directamente del proceso de deposición controlado y ascendente.

Alta pureza y densidad

Debido a que el proceso comienza con gases precursores de alta pureza y una reacción controlada, las películas resultantes son en sí mismas extremadamente puras y densas. Esto minimiza los defectos y vacíos, lo que conduce a propiedades del material superiores.

Durabilidad y adhesión

Los recubrimientos de DCV forman fuertes enlaces químicos con el sustrato, lo que resulta en una excelente adhesión. Estas películas duraderas pueden soportar entornos de alto estrés, abrasión y variaciones extremas de temperatura sin delaminarse.

Altas tasas de deposición

Para muchos materiales, la DCV ofrece una tasa de deposición y un rendimiento de fabricación comparativamente altos. Esta eficiencia, combinada con la relativa simplicidad del equipo, hace que el proceso sea fácil de escalar para la producción industrial.

Comprender las compensaciones

Ningún proceso está exento de limitaciones. Ser un asesor técnico eficaz significa reconocer los desafíos asociados con la DCV.

El requisito de alta temperatura

Los procesos tradicionales de DCV a menudo requieren temperaturas muy altas, típicamente entre 850 °C y 1100 °C, para que las reacciones químicas ocurran de manera eficiente.

Este calor elevado puede dañar o deformar muchos materiales sustrato, como ciertos polímeros o metales con puntos de fusión más bajos, lo que limita el rango de sustratos compatibles.

Mitigación del desafío de la temperatura

Para superar esta limitación, se han desarrollado variaciones como la DCV asistida por plasma (PECVD). Estos métodos utilizan un plasma para energizar los gases precursores, lo que permite que la deposición ocurra a temperaturas mucho más bajas, lo que amplía significativamente el rango de sustratos utilizables.

Manejo de productos químicos precursores

Los gases precursores utilizados en la DCV pueden ser tóxicos, inflamables o corrosivos. Esto requiere sistemas especializados de almacenamiento, entrega y protocolos de seguridad, lo que puede aumentar la complejidad y el costo de la operación.

Tomar la decisión correcta para su objetivo

Seleccionar una técnica de deposición depende completamente de su objetivo específico.

- Si su enfoque principal es recubrir piezas complejas y no planas: La DCV es a menudo la opción superior debido a su capacidad de recubrimiento conformado y no en línea de visión.

- Si su enfoque principal es lograr la mayor pureza del material para la electrónica: La reacción química controlada de la DCV ofrece películas delgadas excepcionalmente puras y densas, ideales para semiconductores.

- Si su enfoque principal es aplicar un recubrimiento duro y duradero: La DCV sobresale en la creación de películas robustas y bien adheridas que resisten el desgaste y los entornos extremos.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: Debe considerar variantes de menor temperatura como PECVD o explorar métodos de deposición física alternativos.

En última instancia, la deposición química de vapor proporciona una plataforma potente y versátil para la ingeniería de superficies con propiedades controladas con precisión.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Versatilidad y control | Deposita una amplia gama de materiales (metales, cerámicas) con control preciso sobre las propiedades de la película, como pureza y estructura. |

| Recubrimiento sin línea de visión | Recubre uniformemente geometrías complejas en 3D, incluidos canales internos y bordes afilados, a diferencia de los métodos de línea de visión. |

| Calidad de película superior | Produce películas extremadamente puras, densas y duraderas con excelente adhesión al sustrato. |

| Altas tasas de deposición | Ofrece un procesamiento eficiente y escalable adecuado para la producción industrial. |

¿Listo para mejorar sus materiales con recubrimientos de DCV de alto rendimiento?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestra experiencia puede ayudarle a aprovechar las ventajas de la deposición química de vapor para:

- Lograr recubrimientos uniformes y conformados incluso en las geometrías de piezas más complejas.

- Desarrollar películas duraderas y de alta pureza para aplicaciones exigentes en electrónica, aeroespacial y más.

- Escalar sus procesos de I+D o producción de manera eficiente.

Permita que nuestro equipo le ayude a seleccionar la solución adecuada para su sustrato específico y sus objetivos de rendimiento. ¡Contacte a KINTEK hoy para discutir las necesidades de su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado