En esencia, la Deposición Química de Vapor (CVD) sobresale en la creación de recubrimientos altamente uniformes, duraderos y de alta pureza en una amplia variedad de materiales, incluso aquellos con formas complejas y superficies internas. Sus ventajas clave provienen de su naturaleza de no línea de visión, donde un gas precursor puede alcanzar y reaccionar en cada superficie expuesta de un sustrato, asegurando una capa perfectamente conforme con propiedades personalizables.

El verdadero poder del CVD es su capacidad para diseñar superficies a nivel molecular. No es solo un método de recubrimiento; es un proceso de fabricación que construye películas funcionales y de alto rendimiento con una uniformidad excepcional incluso en los componentes más intrincados, una hazaña que los métodos de línea de visión no pueden lograr.

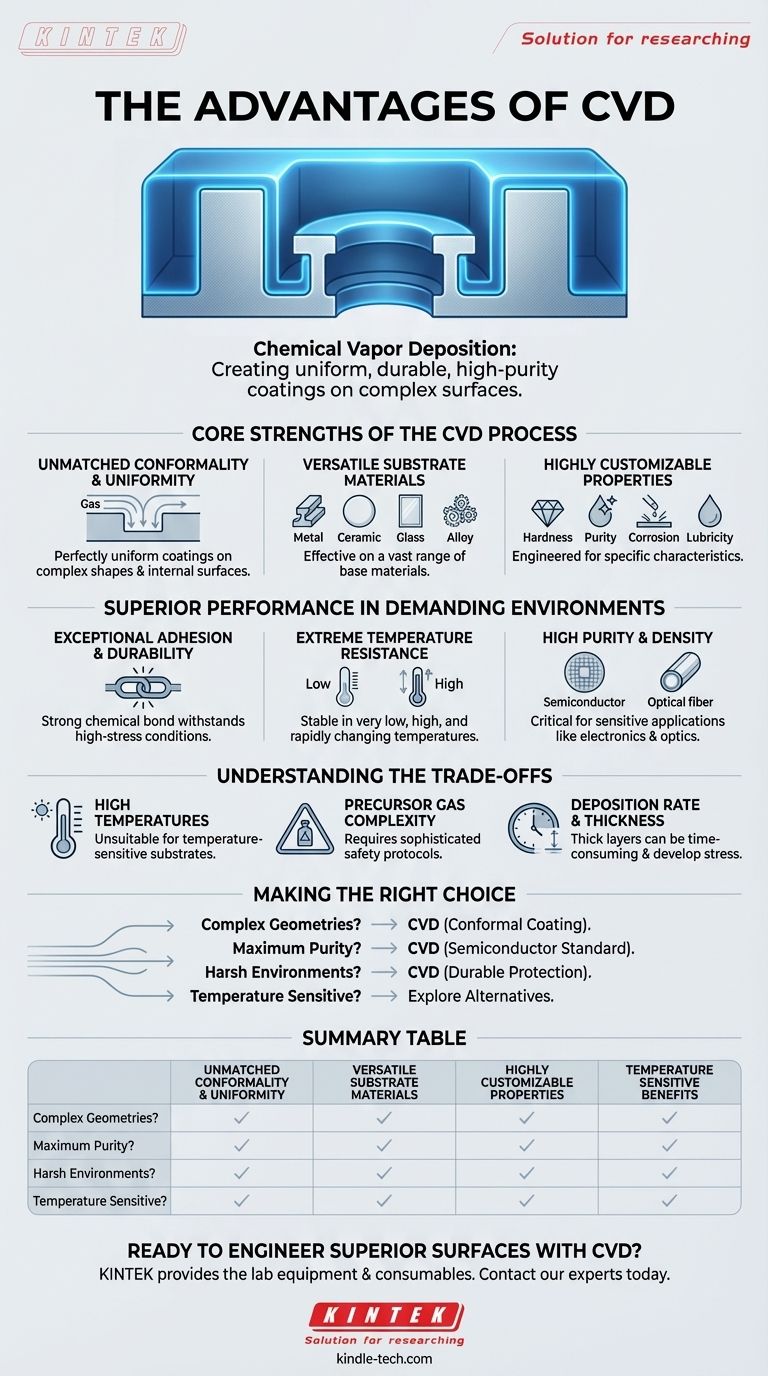

Las Fortalezas Principales del Proceso CVD

El CVD se elige cuando el rendimiento y la integridad del recubrimiento son primordiales. Sus ventajas no son beneficios aislados, sino una combinación de factores que permiten la producción de películas superiores para aplicaciones exigentes.

Conformabilidad y Uniformidad Inigualables

A diferencia de los procesos de línea de visión como la Deposición Física de Vapor (PVD), el CVD no está restringido por la geometría. El gas precursor fluye hacia la cámara de deposición y rodea completamente el sustrato.

Esto permite que el gas penetre en cavidades internas, esquinas afiladas y características de superficie complejas, lo que resulta en un recubrimiento perfectamente uniforme y conforme. Esto es crítico para piezas como obleas de semiconductores, implantes médicos y componentes de motores de precisión.

Versatilidad en Materiales de Sustrato

El CVD no se limita a un solo tipo de material base. El proceso puede adaptarse para aplicar recubrimientos a una amplia gama de sustratos.

Esto incluye metales, aleaciones metálicas, cerámicas e incluso vidrio. Esta flexibilidad lo convierte en una herramienta valiosa en muchas industrias, desde la aeroespacial hasta la electrónica.

Propiedades de Película Altamente Personalizables

Las propiedades finales del recubrimiento están determinadas por la química del gas precursor. Esto le da a los ingenieros un inmenso control sobre el resultado.

Al seleccionar u optimizar el gas, la película resultante puede diseñarse para características específicas como alta pureza, dureza extrema, inercia química, resistencia a la corrosión o alta lubricidad.

Rendimiento Superior en Entornos Exigentes

Una razón clave para seleccionar CVD es su capacidad para producir recubrimientos que sobreviven y rinden en condiciones adversas donde otros recubrimientos fallarían.

Adhesión y Durabilidad Excepcionales

El proceso CVD forma un enlace químico fuerte y duradero entre el recubrimiento y el material del sustrato.

Esto asegura que el recubrimiento permanezca intacto y funcional incluso en entornos de alto estrés o cuando el sustrato subyacente se flexiona, se dobla o experimenta vibración.

Resistencia a Temperaturas Extremas

Los recubrimientos CVD son conocidos por su excelente estabilidad térmica.

Pueden soportar la exposición a temperaturas muy bajas y muy altas, así como a variaciones de temperatura extremas y rápidas, sin degradarse ni delaminarse del sustrato.

Alta Pureza y Densidad

El proceso es capaz de producir películas con una pureza y densidad excepcionalmente altas.

Esta característica es innegociable en aplicaciones como la fabricación de semiconductores y fibras ópticas, donde incluso las impurezas minúsculas pueden causar fallas catastróficas.

Comprendiendo las Compensaciones

Aunque potente, el CVD no es una solución universal. Comprender sus características inherentes es crucial para tomar una decisión informada. La principal compensación es el propio entorno del proceso.

El Requisito de Altas Temperaturas

El CVD es fundamentalmente un proceso de temperatura elevada, que a menudo requiere que el sustrato se caliente significativamente para impulsar las reacciones químicas necesarias.

Esto puede ser una limitación importante, ya que hace que el proceso sea inadecuado para sustratos sensibles a la temperatura como ciertos polímeros o aleaciones metálicas pretempladas que se dañarían con el calor.

Complejidad del Gas Precursor

Los materiales de origen para CVD son gases reactivos, que pueden ser tóxicos, corrosivos o inflamables.

El manejo de estos precursores requiere protocolos y equipos de seguridad sofisticados, lo que aumenta la complejidad y el costo del proceso.

Tasa de Deposición y Espesor

Aunque teóricamente capaz de construir capas muy gruesas, la tasa de deposición puede ser una limitación práctica.

Construir un recubrimiento grueso puede llevar mucho tiempo y ser costoso. Además, las películas muy gruesas a veces pueden desarrollar tensiones internas que pueden comprometer el rendimiento, lo que requiere un control cuidadoso del proceso.

Tomando la Decisión Correcta para Su Aplicación

La selección de una tecnología de deposición depende completamente del objetivo principal de su proyecto. El CVD ofrece soluciones específicas para distintos desafíos de ingeniería.

- Si su enfoque principal es recubrir geometrías internas complejas: El CVD es la opción superior debido a su capacidad de recubrimiento conforme y sin línea de visión.

- Si su enfoque principal es lograr la máxima pureza de la película para la electrónica: El CVD es el estándar de la industria para producir las películas densas y ultrapuras requeridas para los semiconductores.

- Si su enfoque principal es mejorar la durabilidad en entornos térmicos o químicos hostiles: La combinación de fuerte adhesión y resistencia personalizable del CVD lo hace ideal para recubrimientos protectores.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe explorar alternativas de baja temperatura, ya que el alto calor de un proceso CVD estándar puede dañar el sustrato.

En última instancia, elegir CVD es una decisión para priorizar la uniformidad, la pureza y el rendimiento del recubrimiento en componentes donde el fallo no es una opción.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Conformabilidad Inigualable | Recubrimientos perfectamente uniformes en formas complejas y superficies internas |

| Compatibilidad Versátil de Sustratos | Eficaz en metales, cerámicas, vidrio y aleaciones |

| Propiedades de Película Personalizables | Diseñadas para dureza, pureza, resistencia a la corrosión y más |

| Adhesión y Durabilidad Excepcionales | Fuerte enlace químico que soporta entornos de alto estrés y hostiles |

| Alta Pureza y Densidad | Ideal para semiconductores y fibras ópticas donde la pureza es crítica |

¿Listo para diseñar superficies superiores con CVD?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para aprovechar el poder de la Deposición Química de Vapor. Ya sea que esté desarrollando componentes semiconductores, implantes médicos o recubrimientos protectores duraderos, nuestras soluciones lo ayudan a lograr las películas uniformes y de alto rendimiento por las que el CVD es reconocido.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación