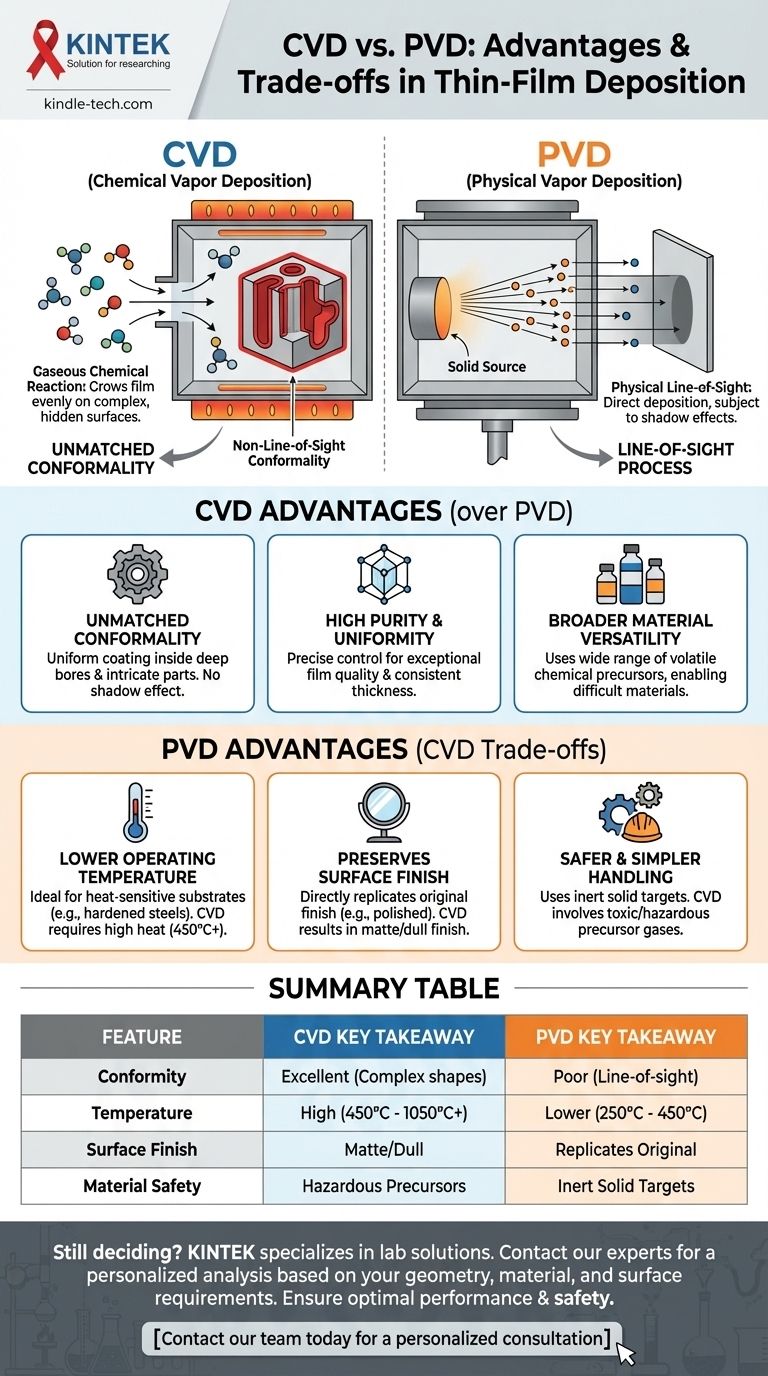

Al elegir un método de deposición de película delgada, las principales ventajas de la Deposición Química de Vapor (CVD) sobre la Deposición Física de Vapor (PVD) son su capacidad para crear recubrimientos altamente uniformes en superficies complejas y sin línea de visión, y su versatilidad para utilizar una gama más amplia de materiales. Debido a que la CVD es un proceso químico en lugar de físico, puede "hacer crecer" una película uniformemente dentro de agujeros profundos o en formas intrincadas donde el PVD se vería bloqueado.

La fortaleza central de la CVD es su proceso basado en reacciones químicas, que permite una conformidad de recubrimiento superior en geometrías complejas. Sin embargo, esta ventaja se equilibra con importantes compensaciones, principalmente las altas temperaturas de funcionamiento y el manejo de materiales peligrosos, lo que hace que el PVD sea una opción más adecuada para muchas aplicaciones.

La diferencia fundamental: Reacción química frente a deposición física

Para comprender las ventajas de cada método, primero debe comprender en qué se diferencian fundamentalmente. La elección entre CVD y PVD es una elección entre un proceso de crecimiento químico y un proceso de recubrimiento físico.

Cómo funciona la CVD: una reacción química gaseosa

En la CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción. Estos gases se descomponen y reaccionan en la superficie calentada del sustrato, formando una película sólida.

Este proceso se parece más a hacer crecer una capa cristalina en toda la superficie expuesta, ya que las moléculas de gas pueden llegar a cada rincón y grieta antes de reaccionar.

Cómo funciona el PVD: un proceso de línea de visión

En el PVD, un material fuente sólido se vaporiza en el vacío mediante métodos como el pulverizado catódico (sputtering) o la evaporación. Estos átomos vaporizados viajan en línea recta e impactan físicamente en el sustrato, condensándose para formar una película.

Esto es análogo a la pintura en aerosol; cualquier área que no esté en la línea de visión directa de la boquilla de pulverización recibirá poco o ningún recubrimiento, creando un "efecto de sombra".

Ventajas clave de la CVD explicadas

La naturaleza química de la CVD le otorga ventajas distintas en escenarios específicos donde el PVD se quedaría corto.

Conformidad inigualable: recubrimiento más allá de la línea de visión

Debido a que la CVD se basa en gases que llenan toda la cámara, no está limitada por los efectos de la línea de visión. Puede depositar un recubrimiento uniforme y conformable dentro de orificios profundos, canales y en piezas 3D altamente complejas.

Esta es la ventaja más importante y la razón principal para elegir la CVD para componentes con geometrías internas intrincadas.

Alta pureza y uniformidad

Las reacciones químicas en la CVD se pueden controlar con alta precisión. Esto permite la creación de películas excepcionalmente de alta pureza con una estructura de grano y un grosor muy uniformes en toda la pieza.

Mayor versatilidad de materiales

La CVD se puede utilizar con cualquier elemento o compuesto que pueda suministrarse como un precursor químico volátil. Esto abre posibilidades para materiales que son extremadamente difíciles o ineficientes de evaporar desde un objetivo sólido, como lo requiere el PVD.

Comprender las compensaciones: el caso del PVD

Las ventajas de la CVD conllevan importantes desafíos operativos. Para muchas aplicaciones, estas compensaciones hacen que el PVD sea la opción más práctica y efectiva.

El papel crítico de la temperatura

La CVD generalmente opera a temperaturas muy altas (450 °C a más de 1050 °C) para impulsar las reacciones químicas necesarias. El PVD opera a temperaturas mucho más bajas (250 °C a 450 °C).

Este calor elevado significa que la CVD puede dañar o alterar las propiedades de muchos materiales de sustrato, como los aceros endurecidos o las aleaciones de aluminio. El PVD es la opción predeterminada para recubrir componentes terminados y sensibles al calor.

Acabado superficial y estética

El PVD replica directamente el acabado superficial original del sustrato. Si recubre una pieza pulida con PVD, permanecerá pulida.

La CVD, debido a su proceso de crecimiento cristalino, generalmente da como resultado un acabado mate o apagado. Lograr un aspecto pulido en una pieza recubierta con CVD requiere un posprocesamiento costoso y que consume mucho tiempo.

Preocupaciones de seguridad y manipulación

Los gases precursores utilizados en muchos procesos de CVD pueden ser tóxicos, pirofóricos o corrosivos. Esto requiere protocolos de seguridad, almacenamiento e infraestructura de manipulación complejos y costosos.

El PVD utiliza materiales objetivo sólidos e inertes, lo que lo convierte en un proceso fundamentalmente más seguro y sencillo desde la perspectiva de la manipulación de materiales.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos innegociables de su componente y material.

- Si su enfoque principal es recubrir geometrías internas complejas o lograr la mayor pureza posible: La CVD es la opción superior debido a su deposición sin línea de visión basada en reacciones químicas.

- Si su enfoque principal es recubrir materiales sensibles al calor o preservar un acabado superficial específico: El PVD es la opción más práctica y segura debido a sus temperaturas de funcionamiento más bajas y su naturaleza de deposición directa.

- Si su enfoque principal es la simplicidad operativa y la seguridad para aplicaciones comunes: El PVD presenta una barrera de entrada más baja con respecto al equipo, la manipulación de materiales y los requisitos de posprocesamiento.

Al comprender esta compensación central entre la conformidad de la CVD y la versatilidad a menor temperatura del PVD, puede seleccionar con confianza la tecnología que se alinee con los límites de su material y la función final de su producto.

Tabla de resumen:

| Ventaja de la CVD | Conclusión clave |

|---|---|

| Conformidad | Recubre uniformemente superficies complejas sin línea de visión (p. ej., orificios profundos). |

| Versatilidad de materiales | Utiliza una gama más amplia de materiales a través de precursores gaseosos. |

| Pureza y uniformidad de la película | Permite una alta pureza, estructura de grano y grosor uniformes. |

| Compensación: Temperatura | Requiere calor elevado (más de 450 °C), lo que puede dañar sustratos sensibles al calor. |

| Compensación: Acabado superficial | Normalmente da como resultado un acabado mate, a diferencia de la replicación directa del PVD. |

¿Aún está decidiendo entre CVD y PVD para su aplicación específica?

KINTEK se especializa en equipos y consumibles de laboratorio, al servicio de las necesidades del laboratorio. Nuestros expertos pueden ayudarle a analizar los requisitos de su proyecto, ya sea que necesite la conformidad inigualable de la CVD para geometrías complejas o la versatilidad a menor temperatura del PVD para materiales sensibles al calor. Proporcionamos las soluciones adecuadas para mejorar su proceso de deposición de película delgada, garantizando un rendimiento, seguridad y eficiencia óptimos.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y deje que KINTEK le ayude a tomar la decisión correcta para el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura