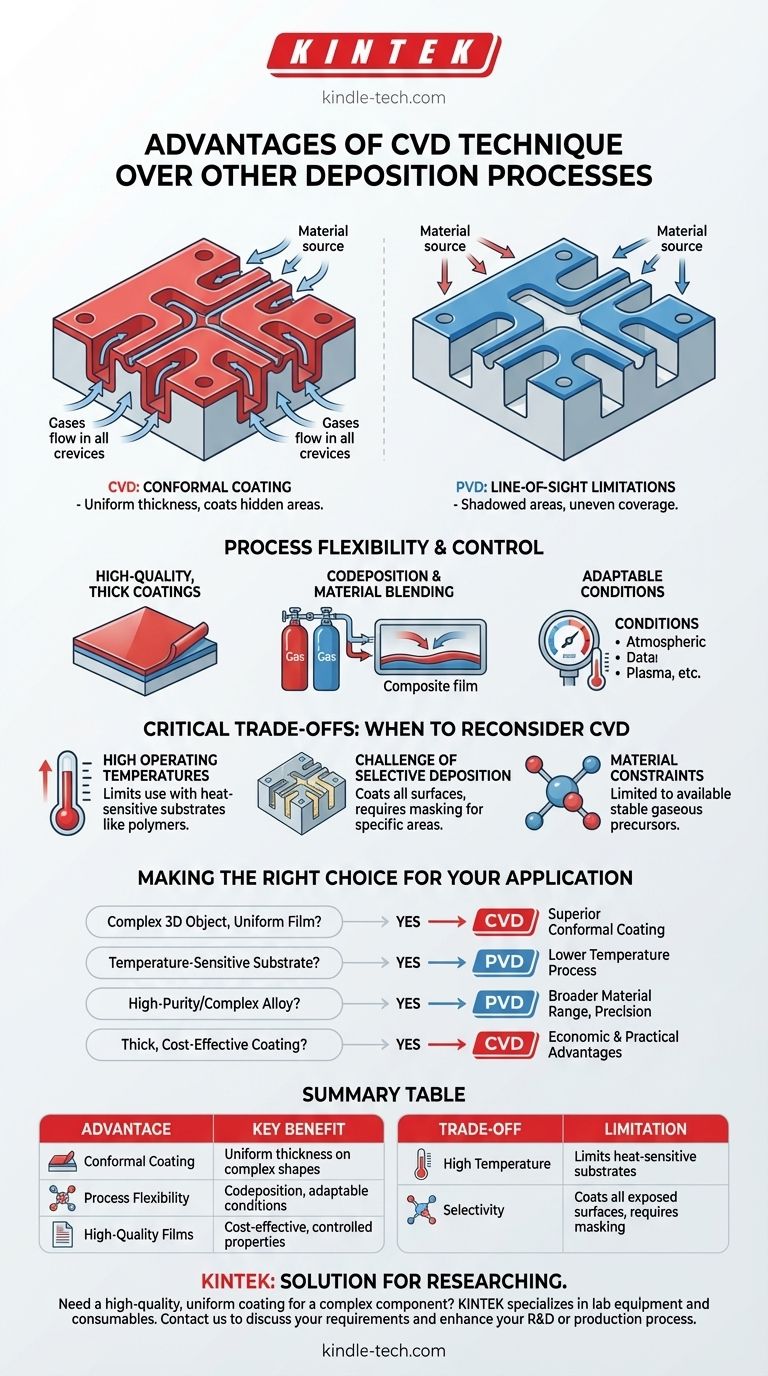

La ventaja fundamental de la Deposición Química de Vapor (CVD) es su excepcional capacidad para producir recubrimientos altamente uniformes, o conformados, sobre superficies tridimensionales complejas. A diferencia de los métodos que requieren una línea de visión directa entre la fuente del material y el sustrato, la CVD utiliza precursores gaseosos que pueden fluir alrededor y dentro de geometrías intrincadas, asegurando una cobertura completa y uniforme.

La elección entre CVD y otros métodos, como la Deposición Física de Vapor (PVD), es una decisión de ingeniería crítica. La CVD sobresale en el recubrimiento uniforme de formas complejas, mientras que la PVD a menudo proporciona un proceso de menor temperatura adecuado para una gama más amplia de materiales y sustratos sensibles al calor.

La Ventaja Definitiva: Recubrimiento Conformado

La fuerza central de la CVD proviene de su mecanismo de reacción en fase gaseosa. Este proceso es fundamentalmente diferente de las técnicas de línea de visión que definen la mayoría de los métodos PVD.

Superando las Limitaciones de la Línea de Visión

En los procesos PVD como la pulverización catódica o la evaporación, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto puede crear áreas "sombreadas" en piezas complejas donde el recubrimiento es delgado o inexistente.

La CVD evita completamente este problema. Los gases precursores rodean el sustrato, permitiendo que la reacción química que forma la película ocurra simultáneamente en todas las superficies expuestas.

Uniformidad en Geometrías Complejas

Esta capacidad de recubrir cada rincón y grieta hace que la CVD sea la opción superior para objetos con patrones intrincados, zanjas profundas o superficies internas. La película resultante mantiene un espesor constante en toda la pieza, lo cual es crítico para el rendimiento en muchas aplicaciones de semiconductores e industriales.

Flexibilidad y Control del Proceso

Más allá de su naturaleza conformada, la CVD ofrece una flexibilidad significativa tanto en el proceso de deposición como en las propiedades de la película resultante.

Recubrimientos Gruesos y de Alta Calidad

La CVD es particularmente adecuada para sintetizar recubrimientos gruesos de manera rentable. También proporciona un alto grado de control sobre las propiedades del material como la composición, la dureza y la conductividad, gestionando con precisión los gases de entrada y las condiciones de reacción.

Codeposición y Mezcla de Materiales

El proceso permite la codeposición de diferentes materiales introduciendo múltiples gases precursores en la cámara de reacción al mismo tiempo. Esto permite la creación de películas compuestas y aleaciones con propiedades adaptadas.

Condiciones de Operación Adaptables

Las técnicas de CVD son altamente adaptables. Algunas variaciones pueden operar a presión atmosférica, mientras que otras utilizan plasma u otros iniciadores para mejorar la reactividad y reducir la temperatura de deposición requerida, ampliando el rango de posibles aplicaciones.

Compensaciones Críticas: Cuándo Reconsiderar la CVD

Ninguna técnica de deposición es perfecta para cada escenario. Comprender las limitaciones de la CVD es clave para tomar una decisión informada.

Altas Temperaturas de Operación

Los procesos CVD tradicionales requieren temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto limita los tipos de materiales de sustrato que se pueden usar, ya que muchos polímeros o ciertos metales no pueden soportar el calor sin deformarse o fundirse.

En contraste, la PVD es un proceso de temperatura mucho más baja, lo que la convierte en la opción predeterminada para recubrir productos sensibles al calor.

El Desafío de la Deposición Selectiva

La mayor fortaleza de la CVD —su capacidad para recubrir todo— es también una desventaja significativa. El proceso deposita la película en cualquier lugar donde el gas pueda llegar, lo que a menudo requiere un enmascaramiento extenso o un esmerilado posterior al recubrimiento para eliminar material de áreas críticas.

La PVD ofrece una clara ventaja aquí, ya que se pueden usar máscaras para recubrir fácilmente solo las áreas deseadas de un sustrato.

Restricciones de Material y Pureza

Aunque flexible, la CVD se limita a materiales para los que existen precursores gaseosos adecuados y estables. Las técnicas PVD como la pulverización catódica pueden depositar una gama mucho más amplia de materiales, incluyendo aleaciones y mezclas complejas, con una pureza excepcional y precisión a nivel atómico.

Tomando la Decisión Correcta para su Aplicación

La decisión de usar CVD debe basarse en los objetivos específicos de su proyecto, la naturaleza de su sustrato y las características deseadas de la película.

- Si su objetivo principal es recubrir un objeto 3D complejo con una película uniforme: La CVD es casi siempre la opción superior debido a su naturaleza sin línea de visión.

- Si su objetivo principal es recubrir un sustrato sensible a la temperatura como el plástico: La PVD es la opción mucho más adecuada debido a sus temperaturas de operación significativamente más bajas.

- Si su objetivo principal es depositar una aleación metálica compleja o de alta pureza: La pulverización catódica PVD a menudo proporciona un mejor control y funciona con una gama más amplia de materiales.

- Si su objetivo principal es crear un recubrimiento grueso, protector y rentable en un sustrato duradero: La CVD ofrece claras ventajas económicas y prácticas.

En última instancia, el mejor método de deposición es el que se alinea precisamente con las limitaciones de su sustrato y los requisitos de rendimiento de su producto final.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Recubrimiento Conformado | Espesor de película uniforme en formas 3D complejas, superando las limitaciones de la línea de visión |

| Flexibilidad del Proceso | Codeposición de materiales, condiciones de operación adaptables (desde atmosféricas hasta mejoradas con plasma) |

| Películas de Alta Calidad | Recubrimientos gruesos rentables con control sobre la composición, dureza y conductividad |

| Compensación: Temperatura | Las altas temperaturas de operación pueden limitar el uso con sustratos sensibles al calor |

| Compensación: Selectividad | Recubre todas las superficies expuestas, requiriendo enmascaramiento para la deposición en áreas selectivas |

¿Necesita un recubrimiento uniforme y de alta calidad para un componente complejo?

La elección entre CVD y otros métodos de deposición es crítica para el éxito de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio para la deposición avanzada de materiales. Nuestros expertos pueden ayudarle a determinar si el recubrimiento conformado superior de la CVD es la solución adecuada para su aplicación.

Contáctenos hoy para discutir sus requisitos específicos de sustrato y recubrimiento y descubra cómo nuestras soluciones pueden mejorar su proceso de I+D o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura