Las ventajas fundamentales de la pulverización catódica de magnetrón de CC son su combinación de alta velocidad de deposición, la calidad superior de las películas resultantes y su excepcional escalabilidad para la producción industrial. Esta técnica de deposición física de vapor (PVD) utiliza un campo magnético para mejorar la eficiencia del proceso de pulverización catódica, convirtiéndola en una piedra angular para crear películas delgadas a partir de materiales conductores.

El verdadero valor de la pulverización catódica de magnetrón de CC no reside solo en su velocidad, sino en su capacidad para producir películas delgadas altamente puras, densas y con una fuerte adhesión a bajas temperaturas. Esta combinación única de beneficios la convierte en una herramienta indispensable en la fabricación moderna, desde semiconductores hasta vidrio arquitectónico.

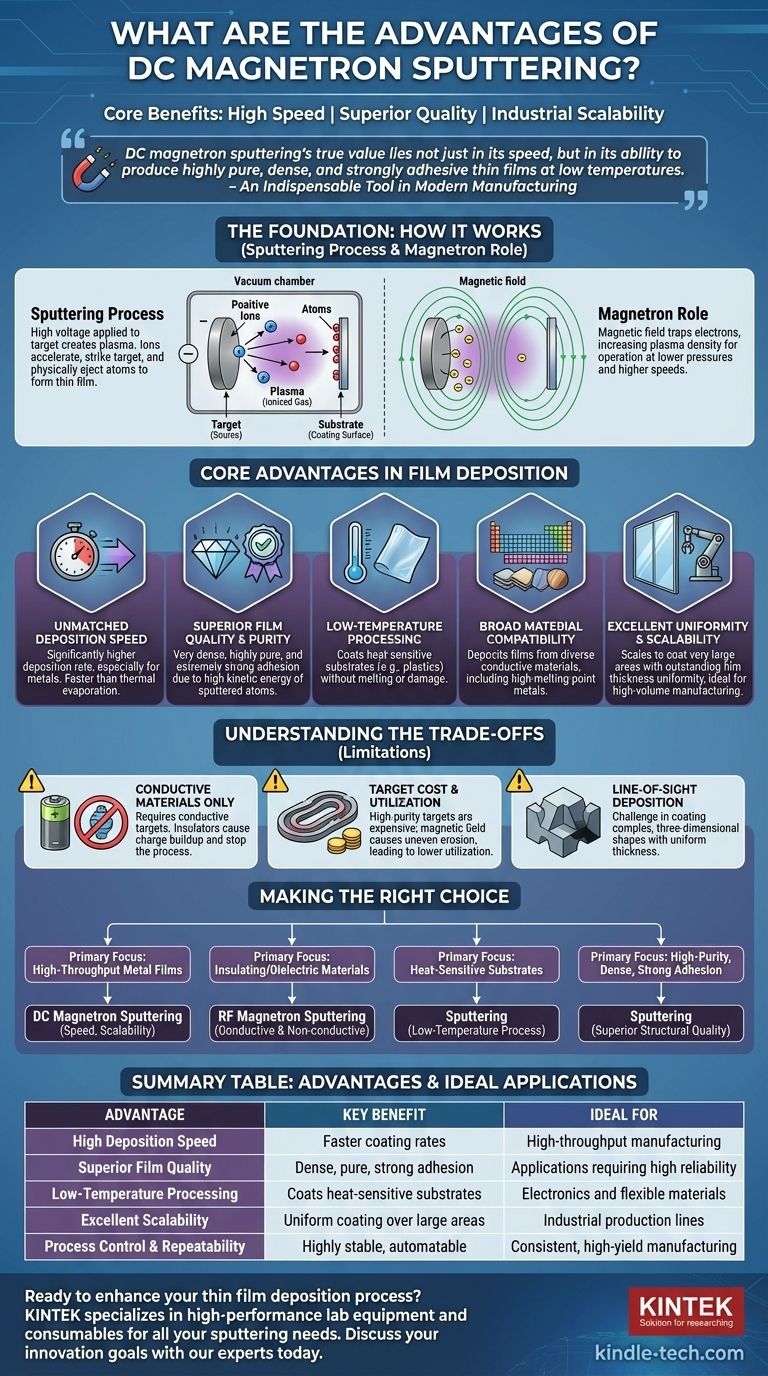

La base: por qué es tan eficaz

Para comprender las ventajas, es útil captar el mecanismo central. La pulverización catódica es un proceso físico, no químico ni térmico, que es la fuente de muchos de sus beneficios.

El proceso de pulverización catódica

En una cámara de vacío, se aplica un alto voltaje a un material fuente, conocido como el blanco (o diana). Esto crea un plasma de gas ionizado (típicamente argón). Estos iones positivos son acelerados y colisionan con el blanco cargado negativamente, expulsando físicamente átomos.

Estos átomos expulsados viajan a través de la cámara y se depositan sobre un sustrato, formando una película delgada.

El papel del campo magnético

La parte del "magnetrón" es la innovación clave. Se coloca un campo magnético detrás del blanco, que atrapa electrones del plasma cerca de la superficie del blanco.

Esta trampa de electrones aumenta drásticamente la probabilidad de colisiones con los átomos de gas argón, creando un plasma mucho más denso justo donde se necesita. Esto permite que el proceso se ejecute a presiones más bajas y velocidades más altas con menos energía que la pulverización catódica sin magnetrón.

Ventajas principales en la deposición de películas

El mecanismo único de la pulverización catódica de magnetrón conduce directamente a sus principales beneficios para producir películas delgadas de alta calidad.

Velocidad de deposición inigualable

La mayor densidad del plasma significa que hay más iones disponibles para golpear el blanco. Esto da como resultado una tasa de deposición significativamente mayor en comparación con otras técnicas PVD como la evaporación térmica, especialmente para metales.

Calidad y pureza de la película superiores

Debido a que la pulverización catódica es un proceso de eyección física, las películas resultantes son de una calidad excepcionalmente alta. Se sabe que son muy densas, altamente puras y tienen una adhesión extremadamente fuerte al sustrato.

Esto se debe a que los átomos pulverizados llegan al sustrato con una energía cinética mucho mayor que los átomos evaporados, lo que ayuda a formar una estructura de película más robusta.

Procesamiento a baja temperatura

El material del blanco no se funde ni se evapora. Esto significa que el proceso general genera muy poco calor radiante, lo que permite recubrir sustratos sensibles al calor como plásticos y polímeros sin causar daños.

Amplia compatibilidad de materiales

La pulverización catódica se puede utilizar para depositar películas de una gran variedad de materiales, incluidos metales puros, aleaciones y compuestos conductores. Es particularmente eficaz para materiales de alto punto de fusión que son difíciles o imposibles de depositar mediante evaporación térmica.

Diseñado para la escala y la fiabilidad

Más allá de la calidad de la película, la pulverización catódica de magnetrón de CC está diseñada para las demandas de la industria moderna.

Excelente uniformidad en áreas grandes

El proceso se puede escalar para recubrir sustratos muy grandes, como vidrio arquitectónico o pantallas planas, con una uniformidad de espesor de película sobresaliente. Esto es fundamental para garantizar un rendimiento y un rendimiento constantes en la fabricación de gran volumen.

Repetibilidad y automatización

Los parámetros del proceso de pulverización catódica (presión, potencia, flujo de gas) se controlan fácilmente. Esto conduce a una alta estabilidad y repetibilidad del proceso, lo que lo hace ideal para la automatización en una línea de producción.

Comprensión de las compensaciones

Ninguna tecnología es perfecta. La objetividad requiere reconocer dónde tiene limitaciones la pulverización catódica de magnetrón de CC.

La limitación del material conductor

La pulverización catódica de CC (corriente continua) funciona aplicando un voltaje negativo estático al blanco. Si el material del blanco es un aislante (un dieléctrico), se acumulará carga positiva en su superficie, "envenenando" rápidamente el blanco y deteniendo el proceso.

Por lo tanto, la pulverización catódica de magnetrón de CC solo es adecuada para materiales conductores. Para pulverizar aislantes como el dióxido de silicio u óxido de aluminio, se requiere una técnica diferente como la pulverización catódica de RF (radiofrecuencia).

Costo y utilización del blanco

Los blancos de pulverización catódica de alta pureza pueden ser caros. Además, el campo magnético que mejora el proceso también hace que el blanco se erosione de manera desigual, típicamente en un patrón de "pista de carreras". Esto significa que no todo el costoso material del blanco se puede utilizar.

Deposición por línea de visión

Como la mayoría de los procesos PVD, la pulverización catódica es en gran medida una técnica de línea de visión. Aunque los átomos pulverizados tienen suficiente energía para cierta movilidad superficial, recubrir formas tridimensionales muy complejas con un espesor uniforme puede ser un desafío.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende totalmente de su material y sus objetivos de aplicación.

- Si su enfoque principal es la fabricación de alto rendimiento de películas metálicas: La pulverización catódica de magnetrón de CC es el estándar de la industria debido a su velocidad, escalabilidad y control de proceso inigualables.

- Si su enfoque principal es la deposición de materiales aislantes o dieléctricos: Debe utilizar la pulverización catódica de magnetrón de RF, ya que la pulverización catódica de CC es fundamentalmente incompatible con los blancos no conductores.

- Si su enfoque principal es recubrir sustratos sensibles al calor como los plásticos: La naturaleza de baja temperatura del proceso de pulverización catódica lo convierte en una opción superior a la evaporación térmica.

- Si su enfoque principal es crear películas densas y puras con una fuerte adhesión: El mecanismo de deposición física de la pulverización catódica produce películas que a menudo son superiores en calidad estructural a las películas evaporadas.

En última instancia, la pulverización catódica de magnetrón de CC proporciona una combinación inigualable de velocidad, calidad y control para la deposición de películas delgadas conductoras tanto en investigación como en producción de gran volumen.

Tabla de resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Alta velocidad de deposición | Tasas de recubrimiento más rápidas que otros métodos PVD | Fabricación de alto rendimiento |

| Calidad de película superior | Películas densas, puras y fuertemente adherentes | Aplicaciones que requieren alta fiabilidad |

| Procesamiento a baja temperatura | Recubre sustratos sensibles al calor (p. ej., plásticos) | Electrónica y materiales flexibles |

| Excelente escalabilidad | Recubrimiento uniforme en áreas grandes (p. ej., vidrio arquitectónico) | Líneas de producción industrial |

| Control de proceso y repetibilidad | Proceso altamente estable y automatizable | Fabricación de alto rendimiento y constante |

¿Listo para mejorar su proceso de deposición de películas delgadas? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para todas sus necesidades de pulverización catódica. Ya sea que trabaje en la fabricación de semiconductores, investigación o producción de recubrimientos avanzados, nuestra experiencia garantiza que logre una calidad de película, eficiencia y escalabilidad superiores. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden impulsar su innovación y sus objetivos de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles