En el campo de los recubrimientos de película delgada, la deposición por haz de electrones (E-Beam) es un método de deposición física de vapor (PVD) ampliamente utilizado valorado por su alta velocidad y flexibilidad. Sus principales ventajas son su rápido tiempo de procesamiento para la producción por lotes, su compatibilidad con una amplia y económica gama de materiales, y su simplicidad fundamental, lo que la convierte en una piedra angular de las aplicaciones comerciales de gran volumen, como los recubrimientos ópticos.

La deposición por haz de electrones sobresale en el recubrimiento de sustratos de manera rápida y rentable. Si bien su forma estándar ofrece una versatilidad inigualable, su verdadero potencial para crear películas duraderas y de alto rendimiento a menudo se desbloquea cuando se mejora con un proceso de asistencia iónica.

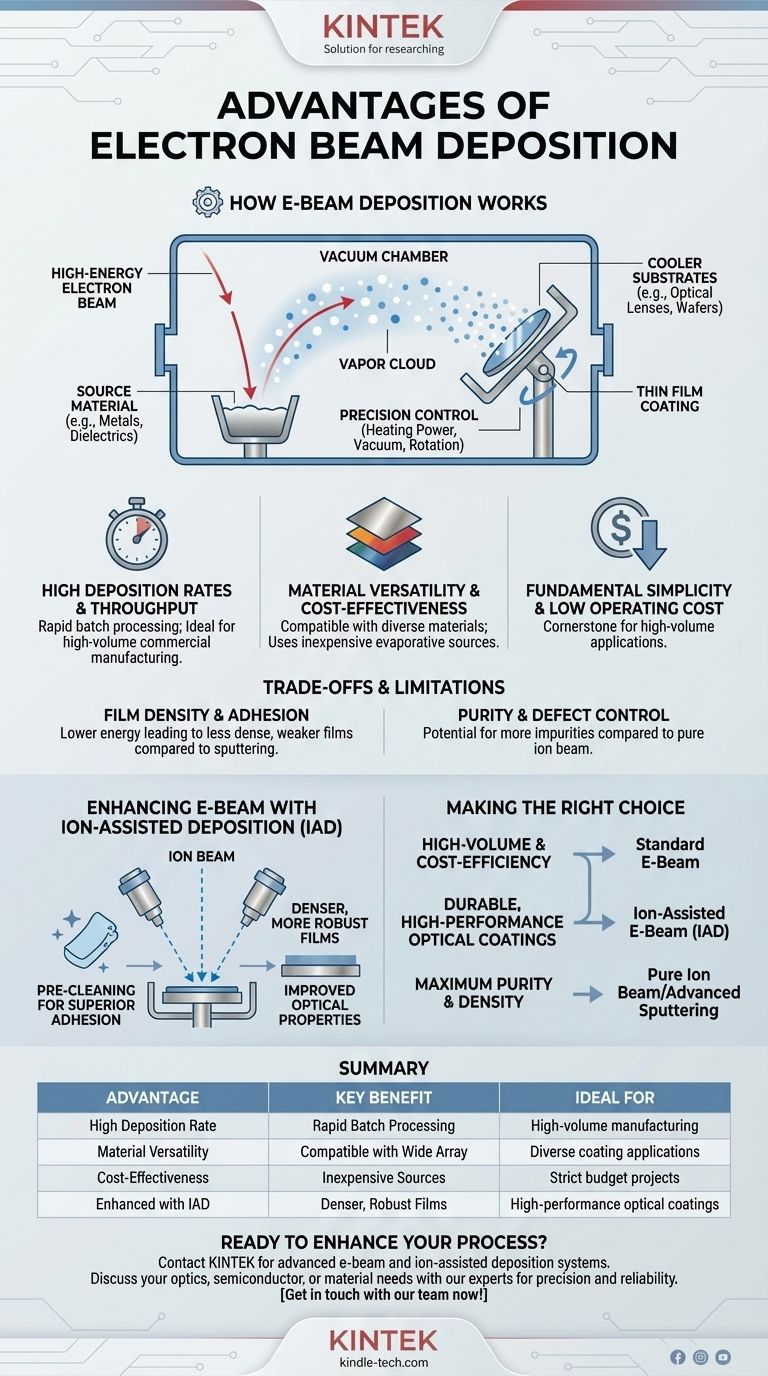

Cómo funciona la deposición por haz de electrones

Para comprender sus ventajas, primero es necesario comprender el proceso central. La deposición por haz de electrones es una técnica PVD relativamente sencilla que tiene lugar dentro de una cámara de vacío.

El material fuente y el haz

El proceso comienza con el material fuente, a menudo en forma de polvo o gránulos, contenido en un crisol. Se genera un haz de electrones de alta energía y se guía magnéticamente para que golpee este material fuente.

Vaporización y condensación

La intensa energía del haz de electrones calienta el material, lo que hace que se evapore o sublime en un vapor. Esta nube de vapor viaja a través de la cámara de vacío y se condensa sobre los sustratos más fríos, como lentes ópticas o obleas de semiconductores, formando una película delgada.

Control de precisión

Mediante el control informático preciso de la potencia de calentamiento, el nivel de vacío y la rotación del sustrato, los operadores pueden lograr recubrimientos altamente uniformes de un espesor especificado en múltiples sustratos a la vez.

Ventajas principales del proceso E-Beam

La mecánica inherente de la deposición por haz de electrones le otorga varias ventajas clave sobre las tecnologías competidoras, como el pulverizado catódico (sputtering) magnetrónico.

Altas tasas de deposición y rendimiento

La deposición por haz de electrones puede evaporar materiales mucho más rápido que el pulverizado catódico. Esto la hace ideal para el procesamiento rápido de grandes lotes de piezas, lo que aumenta significativamente el rendimiento para la fabricación comercial de gran volumen.

Versatilidad de materiales y rentabilidad

El proceso es compatible con una gran variedad de materiales, incluidos metales y compuestos dieléctricos. Fundamentalmente, utiliza materiales fuente evaporativos relativamente económicos, mientras que los objetivos de pulverización requeridos para el pulverizado catódico magnetrónico son tradicionalmente más complejos y costosos de fabricar.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología es perfecta. Las principales ventajas del haz de electrones en velocidad y costo conllevan compensaciones en la calidad de la película que deben entenderse. Las películas estándar de haz de electrones a veces pueden quedarse cortas en el rendimiento logrado por procesos más lentos y energéticos.

Densidad y adhesión de la película

La energía relativamente baja de los átomos vaporizados en la deposición estándar por haz de electrones puede resultar en películas que son menos densas y tienen una adhesión más débil en comparación con las producidas por pulverizado catódico. Esto puede crear películas que son menos robustas o que tienen una mayor tensión interna.

Pureza y control de defectos

Aunque es eficaz, el proceso a veces puede introducir más impurezas o defectos estructurales en la película en comparación con métodos altamente controlados como la deposición por haz iónico, que es conocida por producir películas excepcionalmente puras.

Mejora del haz de electrones: el papel de la deposición asistida por iones (IAD)

Para superar las limitaciones inherentes del proceso estándar, el haz de electrones a menudo se mejora con un haz de iones secundario en un proceso híbrido conocido como deposición asistida por iones (IAD).

Pre-limpieza para una adhesión superior

En una configuración IAD, un haz de iones bombardea la superficie del sustrato antes de que comience la deposición. Esto actúa como un proceso de limpieza a nivel atómico, eliminando contaminantes y aumentando la energía superficial, lo que mejora drásticamente la adhesión de la película posterior.

Creación de películas más densas y robustas

El haz de iones también se puede utilizar durante la deposición. Este bombardeo continuo añade energía a la película en crecimiento, compactando los átomos. El resultado es un recubrimiento más denso, robusto y estable con menor tensión interna y mejores propiedades ópticas.

Elegir la opción correcta para su aplicación

Seleccionar un método de deposición requiere alinear las fortalezas de la tecnología con el objetivo principal de su proyecto.

- Si su enfoque principal es la producción de gran volumen y la rentabilidad: La deposición estándar por haz de electrones es una excelente opción debido a sus altas tasas de deposición y al uso de materiales fuente económicos.

- Si su enfoque principal es crear recubrimientos ópticos duraderos y de alto rendimiento: La deposición por haz de electrones asistida por iones (IAD) es el método superior, ya que combina la velocidad del haz de electrones con los beneficios de calidad de película del bombardeo iónico.

- Si su enfoque principal es lograr la máxima pureza y densidad de la película por encima de todo: Puede valer la pena evaluar la deposición por haz iónico puro o las técnicas avanzadas de pulverizado catódico, aunque a menudo a costa de la velocidad y el rendimiento.

Al comprender estas capacidades y compensaciones, puede seleccionar y configurar el proceso de deposición correcto para cumplir con sus objetivos específicos de rendimiento y presupuesto.

Tabla de resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Alta tasa de deposición | Procesa rápidamente grandes lotes de piezas | Fabricación comercial de gran volumen |

| Versatilidad de materiales | Compatible con una amplia gama de materiales (metales, dieléctricos) | Aplicaciones que requieren diversos materiales de recubrimiento |

| Rentabilidad | Utiliza materiales fuente relativamente económicos | Proyectos con restricciones presupuestarias estrictas |

| Mejorado con IAD | La deposición asistida por iones crea películas más densas y robustas | Recubrimientos ópticos duraderos y de alto rendimiento |

¿Listo para mejorar su proceso de recubrimiento de película delgada?

La deposición por haz de electrones es una herramienta poderosa para lograr recubrimientos rentables y de alto rendimiento. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas de deposición por haz de electrones y asistidos por iones, para satisfacer las exigentes necesidades de los laboratorios de investigación y producción.

Nuestros expertos pueden ayudarle a seleccionar la configuración correcta para equilibrar la velocidad, el costo y el rendimiento de la película para su aplicación específica, ya sea para óptica, semiconductores u otros materiales avanzados.

Contáctenos hoy para discutir cómo nuestras soluciones pueden aportar precisión, eficiencia y confiabilidad a su laboratorio. ¡Póngase en contacto con nuestro equipo ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura