En resumen, las principales ventajas de la pirólisis por microondas son su eficiencia energética superior, velocidades de procesamiento significativamente más rápidas y la capacidad de producir productos finales de mayor calidad como gas de síntesis y bioaceites. Estos beneficios se derivan de su método único de calentar los materiales de adentro hacia afuera, ofreciendo un nivel de precisión que los métodos tradicionales no pueden igualar.

La ventaja fundamental de la pirólisis por microondas no es solo que utiliza una fuente de energía diferente; es que cambia fundamentalmente cómo se calienta el material. Este cambio del calentamiento lento y externo al calentamiento rápido e interno proporciona un control granular sobre las reacciones químicas, lo que conduce a resultados más eficientes y valiosos.

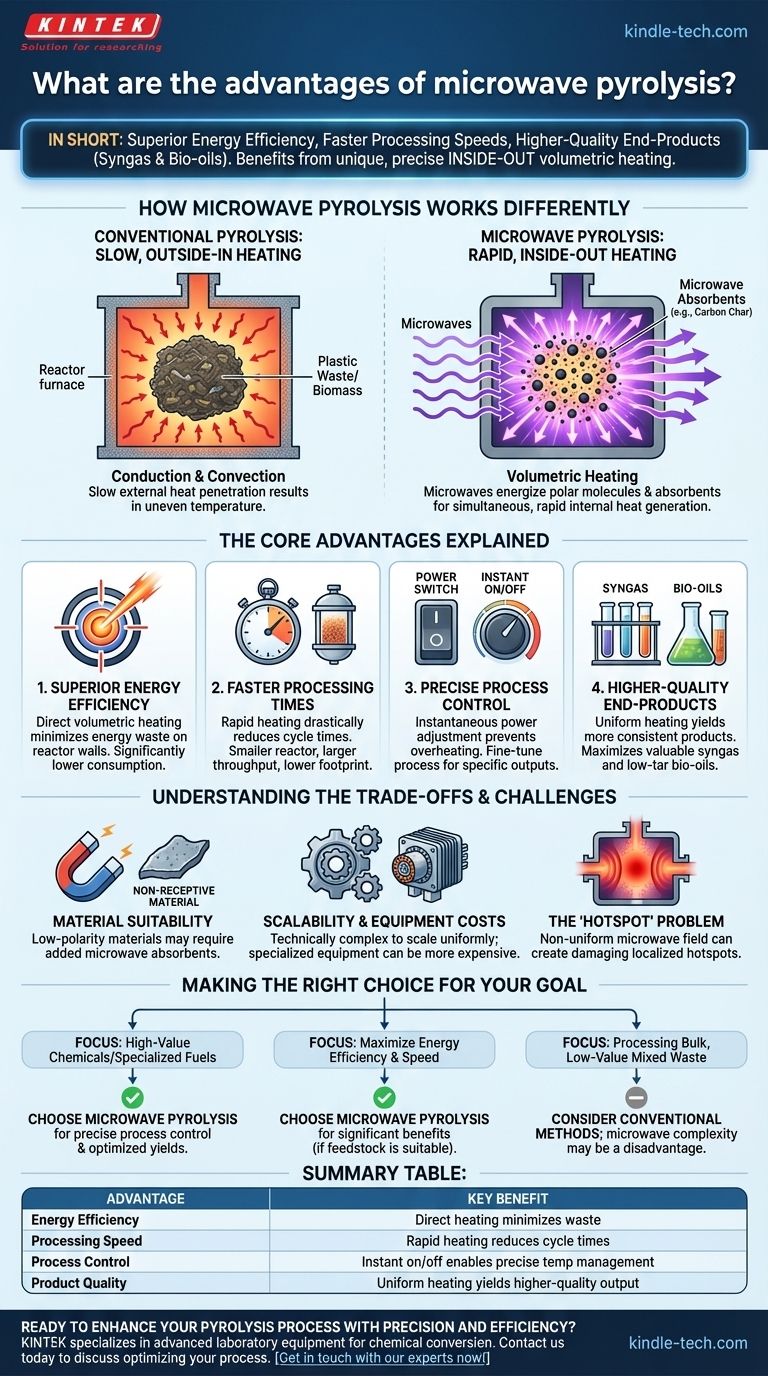

Cómo funciona la pirólisis por microondas de manera diferente

Para comprender sus ventajas, primero debe comprender cómo su mecanismo de calentamiento difiere de los hornos utilizados en la pirólisis convencional.

Pirólisis convencional: calentamiento lento, de afuera hacia adentro

La pirólisis convencional se basa en la conducción y la convección. Las paredes de un reactor se calientan y ese calor se transfiere lentamente a la superficie de la materia prima (como residuos plásticos o biomasa).

La energía debe penetrar gradualmente desde el exterior del material hasta su núcleo. Este proceso es lento y a menudo da como resultado una distribución de temperatura desigual.

Pirólisis por microondas: calentamiento rápido, de adentro hacia afuera

La pirólisis por microondas utiliza el calentamiento volumétrico. Las microondas atraviesan el material y energizan directamente las moléculas polares dentro de él, haciendo que vibren y generen calor simultáneamente en todo el volumen.

Esto es análogo a cómo un horno de microondas calienta los alimentos mucho más rápido que un horno convencional. El calor se genera en todas partes a la vez, en lugar de filtrarse desde la superficie.

El papel de los absorbentes de microondas

No todos los materiales absorben la energía de microondas de manera eficiente. Para superar esto, a menudo se mezcla con la materia prima un material altamente receptivo como el carbón vegetal o el carburo de silicio.

Este "absorbente" se calienta extremadamente rápido, iniciando y acelerando la pirólisis del material circundante, menos receptivo.

Las ventajas principales explicadas

Este mecanismo de calentamiento único se traduce directamente en cuatro beneficios operativos clave.

1. Eficiencia energética superior

Debido a que las microondas calientan la materia prima directamente, se desperdicia muy poca energía calentando la cámara del reactor en sí. Toda la energía se enfoca precisamente donde se necesita.

Este enfoque dirigido da como resultado un consumo de energía general significativamente menor en comparación con el calentamiento de un horno convencional masivo.

2. Tiempos de procesamiento más rápidos

El calentamiento volumétrico es excepcionalmente rápido, lo que reduce drásticamente el tiempo necesario para llevar la materia prima a la temperatura de pirólisis objetivo.

Esto significa que un reactor de microondas más pequeño puede lograr el mismo rendimiento que un sistema convencional mucho más grande, lo que resulta en una huella operativa más pequeña y costos de capital potencialmente más bajos.

3. Control preciso del proceso

La potencia de microondas se puede ajustar o apagar instantáneamente. Esto proporciona un nivel de control de temperatura sin precedentes que es imposible con los hornos convencionales, que retienen el calor mucho después de que se apaga la fuente de energía.

Esta precisión evita el sobrecalentamiento y minimiza las reacciones secundarias no deseadas, lo que permite a los operadores ajustar el proceso para obtener resultados específicos.

4. Productos finales de mayor calidad

La combinación de calentamiento uniforme y control preciso conduce a una combinación de productos más consistente y de mayor calidad.

Por ejemplo, puede maximizar el rendimiento del valioso gas de síntesis (una mezcla de hidrógeno y monóxido de carbono) o producir bioaceites con una composición química más favorable y un menor contenido de alquitrán.

Comprender las compensaciones y los desafíos

Ninguna tecnología es una solución universal. Es fundamental comprender las limitaciones de la pirólisis por microondas para determinar si es adecuada para su aplicación.

Idoneidad del material

Los materiales con baja polaridad, como ciertos plásticos o biomasa muy seca, no absorben bien la energía de microondas. Esto hace que el uso de un absorbente de microondas sea esencial, lo que añade un paso al proceso.

Escalabilidad y costos de equipo

Diseñar reactores de microondas a gran escala que garanticen una distribución uniforme de la energía de microondas es técnicamente complejo. El equipo especializado, como los magnetrones y las guías de ondas industriales, también puede ser más caro que los elementos calefactores convencionales más simples.

El problema del "punto caliente"

Si el campo de microondas dentro del reactor no es uniforme, puede crear puntos calientes, áreas de calentamiento intenso y localizado. Estos pueden provocar una calidad de producto inconsistente y daños al reactor si no se gestionan mediante una ingeniería y un diseño adecuados.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar la pirólisis por microondas depende de su materia prima específica y del resultado deseado.

- Si su enfoque principal son los productos químicos de alto valor o los combustibles especializados: El control preciso del proceso que ofrece la pirólisis por microondas es una ventaja decisiva para optimizar los rendimientos.

- Si su enfoque principal es maximizar la eficiencia energética y la velocidad de procesamiento: La pirólisis por microondas ofrece beneficios claros y significativos sobre los métodos convencionales, siempre que su materia prima sea adecuada.

- Si su enfoque principal es procesar residuos mixtos a granel y de bajo valor: La complejidad y el costo adicionales de los sistemas de microondas pueden ser una desventaja en comparación con los hornos convencionales más simples y robustos.

Comprender que la pirólisis por microondas es una herramienta para la conversión química de precisión, no solo para el calentamiento a granel, es la clave para aprovechar todo su potencial.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Eficiencia energética | El calentamiento volumétrico directo minimiza el desperdicio de energía. |

| Velocidad de procesamiento | El calentamiento rápido de adentro hacia afuera reduce drásticamente los tiempos de ciclo. |

| Control del proceso | La potencia de encendido/apagado instantáneo permite una gestión precisa de la temperatura. |

| Calidad del producto | El calentamiento uniforme produce gas de síntesis y bioaceites de mayor calidad. |

¿Listo para mejorar su proceso de pirólisis con precisión y eficiencia?

KINTEK se especializa en equipos de laboratorio avanzados para la conversión química y el procesamiento de materiales. Si está investigando o desarrollando aplicaciones de pirólisis para la conversión de residuos, la producción de biocombustibles o la síntesis química, nuestra experiencia puede ayudarle a lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden llevar los beneficios del calentamiento controlado y eficiente a su laboratorio. Optimicemos su proceso juntos.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿A qué temperatura se activa la alúmina? Desbloquee la porosidad óptima para la adsorción

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso