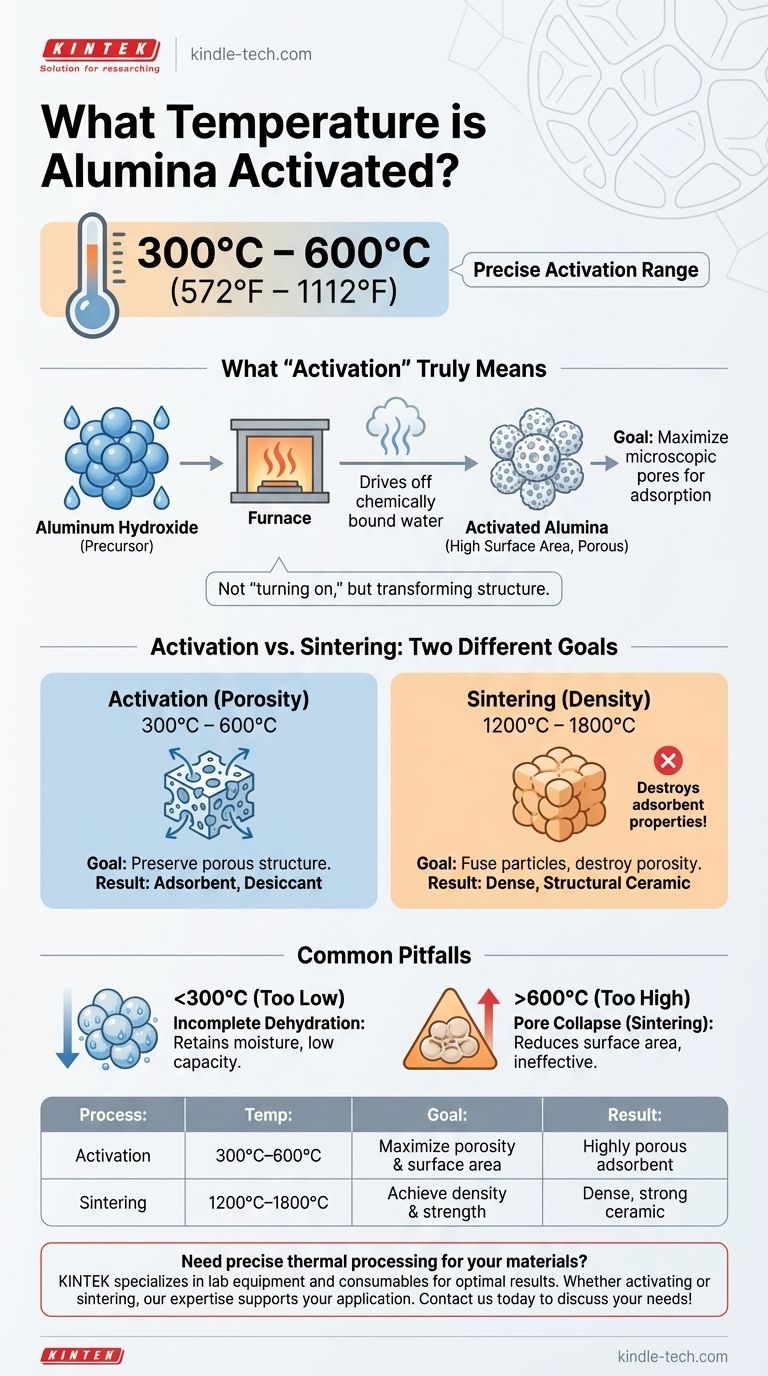

Para ser precisos, la alúmina se activa típicamente calentándola a temperaturas entre 300°C y 600°C (572°F y 1112°F). Este proceso térmico específico está diseñado para crear un material altamente poroso con una vasta área de superficie interna, lo que lo convierte en un excelente adsorbente o soporte catalítico.

El concepto crítico a comprender es que "temperatura de activación" y "temperatura máxima de uso" se refieren a dos procesos completamente diferentes con objetivos opuestos. La activación crea porosidad a temperaturas más bajas, mientras que la cocción a alta temperatura crea cerámicas densas y estructurales.

Lo que realmente significa "activación" para la alúmina

El término "activación" puede ser engañoso. No significa "encender" la alúmina. Se refiere a un paso de fabricación específico que transforma el hidróxido de aluminio en una forma de óxido de aluminio con propiedades únicas.

El objetivo: maximizar la superficie

El único propósito de la activación es crear un material con un número enorme de poros microscópicos. Esta red de poros es lo que le da a la alúmina activada su capacidad para atrapar la humedad y otras sustancias.

El mecanismo: eliminar el agua

El proceso comienza con un material precursor, típicamente hidróxido de aluminio. Calentarlo dentro del rango de activación elimina las moléculas de agua químicamente unidas.

Esta eliminación de agua deja una estructura rígida y altamente porosa, transformando el material en las familiares perlas blancas de alúmina activada utilizadas como desecante.

Activación vs. Sinterización: dos objetivos diferentes

La confusión a menudo surge al comparar la temperatura de activación con las temperaturas mucho más altas que la alúmina puede soportar en otras aplicaciones. Estos son tratamientos térmicos fundamentalmente diferentes.

Temperatura de activación (300°C – 600°C)

Este rango de temperatura relativamente bajo es un equilibrio cuidadosamente controlado. Es lo suficientemente caliente como para eliminar el agua y formar la red de poros, pero lo suficientemente frío como para evitar que esa red colapse.

El objetivo es preservar la estructura porosa y maximizar la superficie interna para la adsorción.

Temperatura de sinterización/uso (1200°C – 1800°C)

Las temperaturas extremadamente altas mencionadas para los tubos de alúmina se relacionan con un proceso llamado sinterización. A estas temperaturas, las partículas individuales de alúmina se fusionan.

Este proceso destruye la porosidad para crear una cerámica densa, mecánicamente fuerte y químicamente resistente. Calentar la alúmina activada a este rango anularía completamente sus propiedades adsorbentes.

Errores comunes a evitar

Controlar la temperatura es el factor más importante para producir alúmina activada eficaz. Desviarse del rango óptimo tiene consecuencias significativas.

Calentar demasiado bajo (por debajo de 300°C)

Si la temperatura es demasiado baja, el proceso de deshidratación será incompleto. El material resultante retendrá humedad, lo que conducirá a una capacidad de adsorción significativamente menor y un rendimiento deficiente.

Calentar demasiado alto (por encima de 600°C)

Exceder el rango de activación hace que la estructura de poros comience a colapsar y fusionarse, un proceso conocido como sinterización. Esto reduce permanentemente la superficie y destruye la capacidad del material para actuar como un adsorbente eficaz.

Tomar la decisión correcta para su objetivo

El tratamiento térmico correcto para la alúmina depende completamente de su aplicación final.

- Si su objetivo principal es crear un desecante, adsorbente o soporte catalítico: Debe calentar el material dentro del rango de activación preciso de 300°C a 600°C para maximizar su porosidad.

- Si su objetivo principal es crear un componente cerámico fuerte, no poroso y de alta temperatura: Debe usar una temperatura de sinterización mucho más alta (típicamente por encima de 1200°C) para lograr una densidad completa.

Comprender la distinción entre activar para la porosidad y cocer para la resistencia es clave para usar con éxito la alúmina en cualquier aplicación.

Tabla resumen:

| Proceso | Rango de temperatura | Objetivo principal | Propiedad del material resultante |

|---|---|---|---|

| Activación | 300°C – 600°C (572°F – 1112°F) | Maximizar la porosidad y la superficie | Adsorbente altamente poroso (por ejemplo, desecante) |

| Sinterización | 1200°C – 1800°C (2192°F – 3272°F) | Lograr densidad y resistencia | Cerámica densa y fuerte (por ejemplo, material de laboratorio) |

¿Necesita un procesamiento térmico preciso para sus materiales? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de calefacción exactas que su laboratorio requiere. Ya sea que esté activando adsorbentes o sinterizando cerámicas avanzadas, nuestra experiencia garantiza que logre resultados óptimos. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?