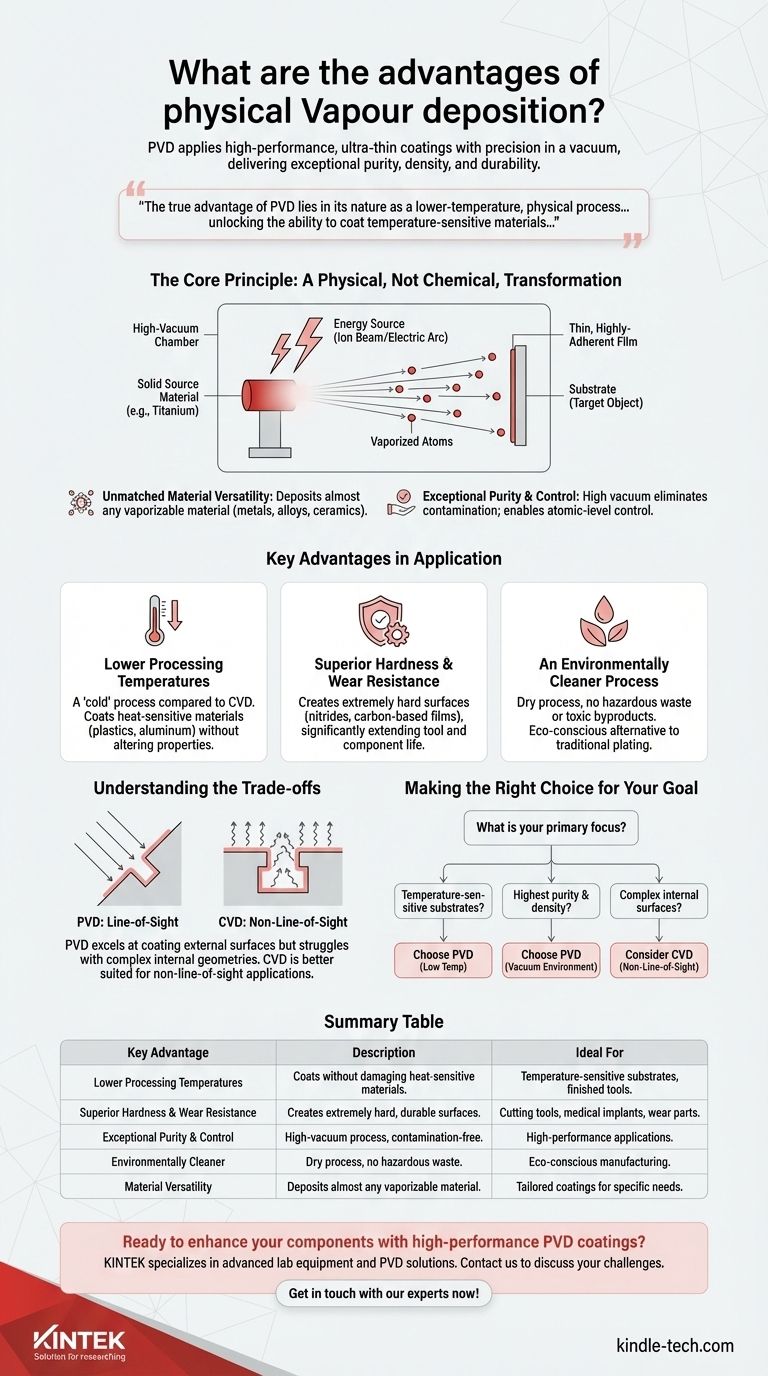

En esencia, la deposición física de vapor (PVD) es preferida por su excepcional capacidad para aplicar recubrimientos de alto rendimiento y ultrafinos con inmensa precisión sobre una amplia gama de materiales. El proceso funciona en vacío, transfiriendo físicamente un material de recubrimiento de una fuente sólida a un sustrato, lo que da como resultado películas extremadamente puras, densas y duraderas.

La verdadera ventaja del PVD radica en su naturaleza como un proceso físico a baja temperatura. Esto permite recubrir materiales sensibles a la temperatura y producir recubrimientos funcionales de pureza excepcionalmente alta que a menudo son imposibles de lograr con métodos basados en químicos.

El principio fundamental: una transformación física, no química

Para comprender las ventajas del PVD, primero debe comprender su mecanismo fundamental. A diferencia de los procesos que dependen de reacciones químicas, el PVD es un fenómeno puramente físico.

Cómo funciona el PVD (simplificado)

En una cámara de alto vacío, un material de fuente sólida (como titanio o cromo) es bombardeado con energía. Esta energía, a menudo de un haz de iones o un arco eléctrico, vaporiza átomos de la fuente.

Estos átomos vaporizados luego viajan en línea recta a través del vacío y se depositan sobre el objeto objetivo, construyendo una película delgada y altamente adherente átomo por átomo.

Versatilidad de materiales inigualable

Debido a que el PVD no depende de reacciones químicas, puede usarse para depositar casi cualquier material que pueda ser vaporizado.

Esto incluye metales, aleaciones, cerámicas y otros compuestos inorgánicos. Esta versatilidad permite la creación de recubrimientos adaptados a propiedades específicas como dureza, lubricidad o conductividad eléctrica.

Pureza y control excepcionales

Todo el proceso de PVD ocurre en alto vacío, lo que elimina la posibilidad de contaminación por gases atmosféricos.

Esto da como resultado recubrimientos de pureza extremadamente alta. Además, debido a que la deposición es una transferencia física directa, los operadores tienen un control preciso a nivel atómico sobre el espesor y la estructura del recubrimiento.

Ventajas clave en la aplicación

La naturaleza física del proceso PVD se traduce en varios beneficios críticos en el mundo real que lo distinguen de otros métodos de recubrimiento.

Temperaturas de procesamiento más bajas

El PVD es fundamentalmente un proceso "frío" en comparación con su principal alternativa, la deposición química de vapor (CVD), que a menudo requiere temperaturas muy altas para iniciar las reacciones químicas necesarias.

Esta operación a baja temperatura es una ventaja decisiva, ya que permite recubrir materiales que no pueden soportar altas temperaturas, como plásticos, aleaciones de aluminio y aceros tratados térmicamente, sin alterar sus propiedades fundamentales.

Dureza y resistencia al desgaste superiores

Los recubrimientos PVD, particularmente los nitruros y las películas a base de carbono, son conocidos por su dureza extrema, a menudo superando la del material del sustrato subyacente por un margen significativo.

Esto crea una superficie altamente duradera que proporciona una excelente resistencia a la abrasión, la erosión y la corrosión, extendiendo drásticamente la vida útil de herramientas, componentes e implantes médicos.

Un proceso más limpio para el medio ambiente

El PVD es un proceso seco y respetuoso con el medio ambiente. No produce residuos peligrosos ni subproductos químicos que requieran una eliminación especial.

Esto contrasta marcadamente con los procesos de galvanoplastia tradicionales y muchos procesos CVD, que a menudo implican productos químicos precursores tóxicos y producen efluentes dañinos.

Comprendiendo las compensaciones

Ninguna tecnología es perfecta para cada aplicación. Para tomar una decisión informada, es crucial comprender la principal limitación del PVD, especialmente en comparación con el CVD.

La limitación de la "línea de visión"

Las partículas físicas vaporizadas en un proceso PVD viajan en línea recta desde la fuente hasta el sustrato.

Esto significa que el PVD es un proceso de línea de visión. Destaca en el recubrimiento de superficies externas, pero le cuesta recubrir uniformemente geometrías internas complejas, socavados o el interior de tubos estrechos. Por el contrario, la naturaleza gaseosa del CVD lo convierte en un proceso sin línea de visión, que es mucho más adecuado para estas formas complejas.

Tasas de deposición

Aunque es eficiente para películas delgadas (típicamente menos de 5 micras), el PVD puede tener tasas de deposición más lentas en comparación con algunos procesos CVD de alta velocidad, especialmente cuando se requieren recubrimientos muy gruesos.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de recubrimiento adecuada depende completamente de los requisitos específicos de su componente y su aplicación.

- Si su objetivo principal es recubrir sustratos sensibles a la temperatura como plásticos o herramientas de acero acabadas: el PVD es la opción superior debido a su baja temperatura de procesamiento.

- Si su objetivo principal es lograr la máxima pureza y densidad para una superficie crítica para el rendimiento: el entorno de vacío del PVD le otorga una clara ventaja.

- Si su objetivo principal es recubrir las superficies internas de una pieza compleja: debe considerar un proceso sin línea de visión como la deposición química de vapor (CVD).

En última instancia, su decisión debe guiarse por la geometría, el material y las características de rendimiento deseados únicos de su aplicación específica.

Tabla resumen:

| Ventaja clave | Descripción | Ideal para |

|---|---|---|

| Temperaturas de procesamiento más bajas | Recubre sin dañar materiales sensibles al calor como plásticos y aluminio. | Sustratos sensibles a la temperatura, herramientas acabadas. |

| Dureza y resistencia al desgaste superiores | Crea superficies extremadamente duras y duraderas que resisten la abrasión y la corrosión. | Herramientas de corte, implantes médicos, piezas de desgaste. |

| Pureza y control excepcionales | El proceso de alto vacío garantiza recubrimientos sin contaminación y controlados con precisión. | Aplicaciones de alto rendimiento que requieren propiedades de película precisas. |

| Más limpio para el medio ambiente | Proceso seco sin residuos químicos peligrosos ni subproductos. | Fabricación ecológica, sustitución de la galvanoplastia tradicional. |

| Versatilidad de materiales | Puede depositar casi cualquier material vaporizable (metales, cerámicas, aleaciones). | Recubrimientos personalizados para necesidades específicas de dureza, lubricidad o conductividad. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidas soluciones PVD adaptadas a las necesidades específicas de su laboratorio. Nuestra experiencia garantiza que logre los recubrimientos duraderos, puros y precisos requeridos para un rendimiento superior en herramientas, dispositivos médicos y componentes críticos.

Contáctenos hoy mismo para discutir cómo nuestra tecnología PVD puede resolver sus desafíos de recubrimiento y aportar un valor inigualable a sus aplicaciones.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura