La deposición física de vapor (PVD) ofrece una poderosa combinación de versatilidad de materiales, características de alto rendimiento y seguridad ambiental. Este proceso de recubrimiento basado en vacío permite la deposición de películas excepcionalmente delgadas, duras y duraderas sobre una gran variedad de sustratos. Las ventajas clave provienen de su capacidad para manipular materiales a nivel atómico, creando propiedades superficiales que a menudo son imposibles de lograr mediante otros métodos.

La ventaja fundamental de PVD es su capacidad para diseñar la superficie de un material para un rendimiento superior sin alterar las propiedades centrales del componente subyacente. Proporciona una solución para el desgaste, la fricción y la corrosión, al tiempo que es una tecnología ambientalmente responsable.

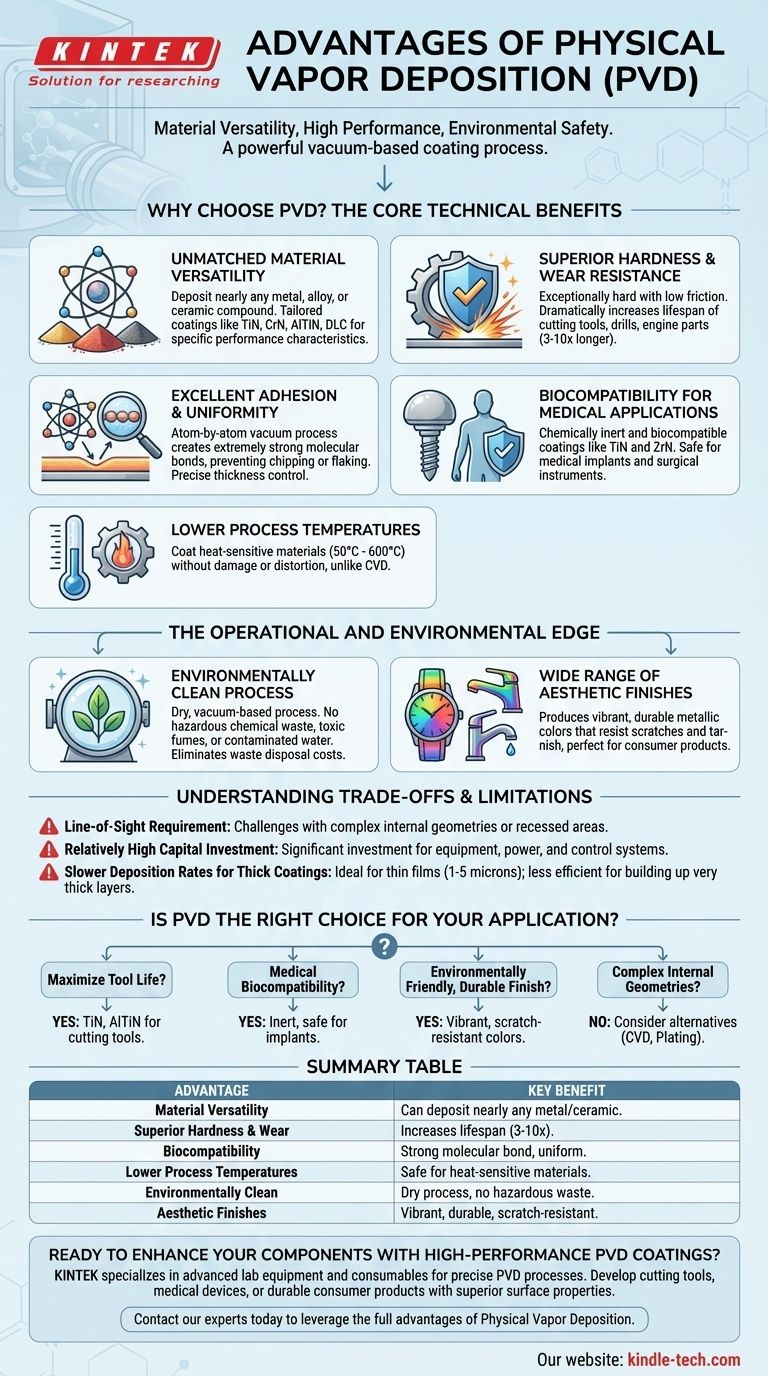

¿Por qué elegir PVD? Los beneficios técnicos fundamentales

La deposición física de vapor no es solo un método, sino una familia de procesos (como el pulverizado catódico y la evaporación) que comparten principios comunes. Estos principios dan lugar a varias ventajas técnicas clave.

Versatilidad de materiales inigualable

PVD puede depositar casi cualquier metal, aleación o compuesto cerámico. Esto incluye materiales como nitruro de titanio (TiN), nitruro de cromo (CrN), nitruro de titanio y aluminio (AlTiN) y carbono tipo diamante (DLC). Esto permite a los ingenieros seleccionar un recubrimiento adaptado específicamente a la característica de rendimiento deseada.

Dureza superior y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros y tienen un bajo coeficiente de fricción. Esto aumenta drásticamente la vida útil de las herramientas y componentes sometidos a un alto desgaste, como herramientas de corte, brocas, moldes y piezas de motor. Una herramienta recubierta puede durar de tres a diez veces más que una sin recubrimiento.

Excelente adhesión y uniformidad

Dado que PVD es un proceso de deposición átomo por átomo en el vacío, la unión entre el recubrimiento y el sustrato es extremadamente fuerte a nivel molecular. Esto evita que el recubrimiento se astille o se desprenda. El proceso también permite un control muy preciso del espesor de la película, asegurando una capa uniforme.

Biocompatibilidad para aplicaciones médicas

Muchos recubrimientos PVD, como el nitruro de titanio (TiN) y el nitruro de circonio (ZrN), son químicamente inertes y biocompatibles. Esto los convierte en una excelente opción para implantes médicos, instrumentos quirúrgicos y dispositivos dentales, ya que no reaccionarán con el cuerpo humano.

Temperaturas de proceso más bajas

En comparación con métodos alternativos como la deposición química de vapor (CVD), los procesos PVD pueden ejecutarse a temperaturas mucho más bajas (típicamente entre 50 °C y 600 °C). Esto permite recubrir materiales sensibles al calor, como plásticos, aluminio y aceros endurecidos, sin dañarlos ni deformarlos.

La ventaja operativa y ambiental

Más allá de su rendimiento técnico, PVD presenta ventajas significativas en su impacto operativo y ambiental, lo que lo convierte en una opción moderna y sostenible.

Un proceso ambientalmente limpio

PVD es un proceso completamente seco y basado en vacío. A diferencia de los métodos tradicionales de galvanoplastia húmeda, como el cromado, no produce residuos químicos peligrosos, vapores tóxicos ni agua contaminada. Esto elimina los costos y riesgos significativos asociados con la eliminación de residuos peligrosos.

Amplia gama de acabados estéticos

El proceso PVD puede producir un vasto espectro de colores metálicos vibrantes que no solo son decorativos sino también muy duraderos. Esto lo convierte en una opción popular para productos de consumo como relojes, grifos y herrajes, donde el acabado debe resistir arañazos y decoloración durante años.

Comprender las compensaciones y limitaciones

Ninguna tecnología es perfecta para todas las aplicaciones. Para tomar una decisión informada, es fundamental comprender las limitaciones de PVD.

El requisito de línea de visión

PVD es un proceso de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta el recubrimiento de geometrías internas complejas o áreas profundamente empotradas. Lograr una cobertura uniforme en piezas complejas requiere accesorios y rotación sofisticados dentro de la cámara.

Inversión de capital relativamente alta

Las cámaras de vacío, las fuentes de alimentación y los sistemas de control necesarios para PVD representan una inversión de capital significativa. Esto puede hacer que el proceso sea menos rentable para componentes muy simples y de bajo valor donde las ganancias de rendimiento no son críticas.

Tasas de deposición más lentas para recubrimientos gruesos

Si bien PVD es ideal para películas delgadas (típicamente de 1 a 5 micras), puede ser más lento que procesos como la galvanoplastia para construir capas muy gruesas. El proceso está optimizado para películas delgadas que mejoran el rendimiento, no para la deposición de material a granel.

¿Es PVD la opción correcta para su aplicación?

Elegir una tecnología de recubrimiento depende totalmente de su objetivo final. PVD sobresale donde el rendimiento de la superficie es el impulsor principal.

- Si su enfoque principal es maximizar la vida útil de la herramienta y la resistencia al desgaste: Los recubrimientos PVD como TiN o AlTiN son el estándar de la industria para herramientas de corte, punzones y moldes.

- Si su enfoque principal es la biocompatibilidad para dispositivos médicos: PVD ofrece recubrimientos inertes, seguros y duraderos ideales para implantes e instrumentos quirúrgicos.

- Si su enfoque principal es un acabado decorativo duradero y respetuoso con el medio ambiente: PVD proporciona una amplia gama de colores vibrantes con mucha mayor resistencia al rayado que la pintura o el chapado tradicional.

- Si está recubriendo geometrías internas complejas: Debe considerar cuidadosamente las limitaciones de la línea de visión y es posible que deba explorar métodos alternativos como CVD o galvanoplastia especializada.

En última instancia, PVD le permite rediseñar fundamentalmente la superficie de un componente para satisfacer las demandas de rendimiento que el material base por sí solo nunca podría lograr.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Versatilidad de materiales | Puede depositar casi cualquier metal, aleación o compuesto cerámico. |

| Dureza y desgaste superiores | Aumenta drásticamente la vida útil de la herramienta y el componente (3-10 veces). |

| Excelente adhesión | Fuerte unión molecular asegura un recubrimiento uniforme y duradero. |

| Biocompatibilidad | Ideal para implantes médicos e instrumentos quirúrgicos. |

| Temperaturas de proceso más bajas | Seguro para recubrir materiales sensibles al calor como los plásticos. |

| Ambientalmente limpio | Proceso seco basado en vacío sin residuos peligrosos. |

| Acabados estéticos | Produce colores vibrantes, duraderos y resistentes a los arañazos. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Ya sea que esté desarrollando herramientas de corte, dispositivos médicos o productos de consumo duraderos, nuestras soluciones pueden ayudarlo a lograr propiedades superficiales superiores como dureza inigualable, resistencia al desgaste y biocompatibilidad.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de recubrimiento de su laboratorio y ayudarlo a aprovechar todas las ventajas de la deposición física de vapor.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura