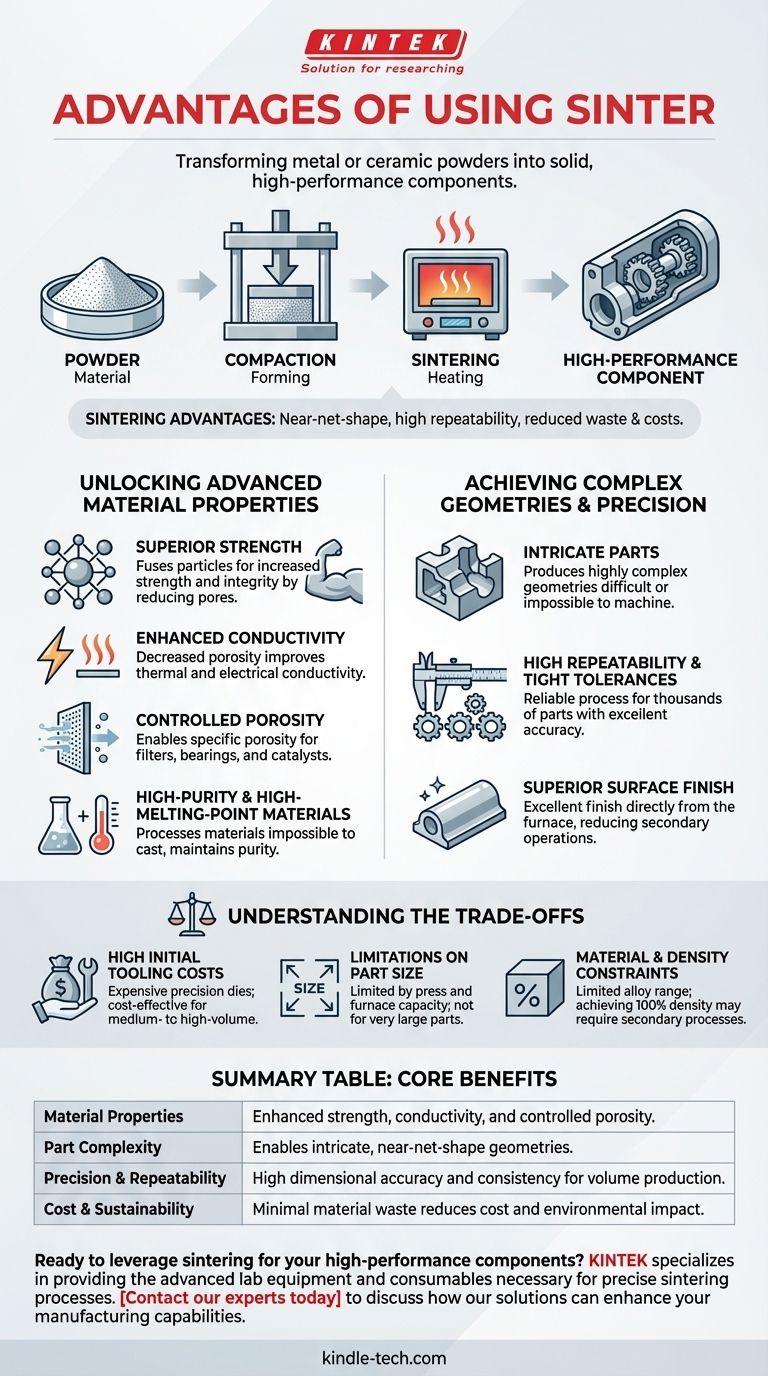

La sinterización ofrece ventajas significativas en la fabricación al transformar polvos metálicos o cerámicos en componentes sólidos y de alto rendimiento. El proceso permite la creación de piezas resistentes y complejas con alta precisión y un desperdicio mínimo, a menudo a partir de materiales con los que es difícil trabajar utilizando métodos tradicionales como el mecanizado o la fundición.

La sinterización es más que un simple proceso de calentamiento; es una elección estratégica de fabricación que desbloquea propiedades de material y geometrías complejas únicas. Su valor principal radica en su capacidad para crear piezas de forma casi neta con alta repetibilidad, reduciendo tanto el desperdicio de material como los costos de posprocesamiento.

Desbloqueando Propiedades Avanzadas de los Materiales

El núcleo de la sinterización es la difusión atómica que ocurre cuando las partículas se calientan por debajo de su punto de fusión. Este mecanismo fundamental es responsable de mejoras drásticas en las características del componente final.

Fusión de Partículas para una Resistencia Superior

Al calentar el polvo compactado, la sinterización fomenta el crecimiento de "cuellos" entre las partículas individuales. Este proceso reduce los poros internos, fusionando efectivamente el polvo en una masa sólida y coherente con una resistencia e integridad significativamente mayores.

Mejora de la Conductividad Térmica y Eléctrica

A medida que disminuye la porosidad dentro del material, aumenta el área de contacto entre las partículas. Esto crea un camino más directo para que viajen el calor y la electricidad, lo que conduce a una mayor conductividad térmica y eléctrica en la pieza final.

Control de la Porosidad para Aplicaciones Específicas

Si bien la sinterización se utiliza a menudo para crear piezas de alta densidad, también se puede controlar con precisión para crear componentes con un nivel específico y diseñado de porosidad. Esto es fundamental para aplicaciones como cojinetes autolubricantes, filtros y catalizadores donde la permeabilidad a fluidos o gases es una característica requerida.

Permitiendo Materiales de Alta Pureza y Alto Punto de Fusión

La sinterización es excepcionalmente adecuada para materiales con puntos de fusión muy altos, que a menudo son imposibles de procesar mediante fundición. También mantiene una alta pureza del material al evitar los contaminantes que pueden introducirse durante los procesos de fusión.

Logrando Geometrías Complejas con Alta Precisión

La sinterización libera a los diseñadores de muchas de las limitaciones de la fabricación sustractiva tradicional, donde el material se corta de un bloque sólido.

Del Polvo a la Pieza Intrincada

Debido a que la forma inicial se forma compactando el polvo en un troquel, la sinterización puede producir geometrías muy complejas e intrincadas que serían difíciles, costosas o imposibles de mecanizar. Esto incluye características internas, socavados y formas no mecanizables.

Garantizando Alta Repetibilidad y Tolerancias Estrechas

La sinterización es un proceso altamente confiable y repetible. Una vez que se establecen las herramientas y los parámetros del proceso, puede producir miles o millones de piezas con una excelente precisión dimensional y propiedades consistentes, lo que garantiza un buen control de las tolerancias.

Acabado Superficial Superior al Salir del Horno

Las piezas sinterizadas a menudo tienen un excelente acabado superficial directamente después de que el proceso se completa. Esto puede reducir o eliminar por completo la necesidad de operaciones de acabado secundarias como el rectificado o el pulido, ahorrando tiempo y costos.

Comprender las Compensaciones

Aunque es poderosa, la sinterización no es una solución universal. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Altos Costos Iniciales de Herramientas

La creación de los troqueles y herramientas de alta precisión necesarios para la compactación de polvo puede ser costosa. Esta inversión inicial significa que la sinterización suele ser más rentable para tiradas de producción de volumen medio a alto, donde el costo se puede amortizar entre muchas piezas.

Limitaciones en el Tamaño de las Piezas

El tamaño de los componentes que se pueden sinterizar está limitado por la capacidad de las prensas de compactación y el tamaño de los hornos de sinterización. Generalmente, no es adecuada para producir piezas muy grandes.

Restricciones de Material y Densidad

Aunque es versátil, el rango de aleaciones adecuadas para la sinterización es más limitado que para la fundición o el mecanizado. Además, lograr el 100% de la densidad teórica puede ser difícil sin operaciones secundarias como el prensado isostático en caliente (HIP).

Tomando la Decisión Correcta para su Aplicación

Seleccionar la sinterización depende de sus prioridades específicas con respecto a la complejidad, el volumen, las propiedades del material y el costo.

- Si su enfoque principal son piezas pequeñas y complejas en gran volumen: La sinterización es una excelente opción debido a su capacidad de forma casi neta y eficiencia económica a escala.

- Si su enfoque principal es el rendimiento del material: La sinterización permite una aleación precisa y un control de la densidad para mejorar propiedades como la resistencia, la conductividad o la porosidad controlada.

- Si su enfoque principal es la reducción de costos y la sostenibilidad: El desperdicio mínimo de material inherente al proceso lo convierte en una opción financiera y ambientalmente sólida en comparación con los métodos sustractivos.

Al comprender sus beneficios principales y las compensaciones, puede aprovechar la sinterización para superar las limitaciones de la fabricación tradicional y crear componentes superiores.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Propiedades del Material | Resistencia mejorada, conductividad y porosidad controlada. |

| Complejidad de la Pieza | Permite geometrías intrincadas de forma casi neta. |

| Precisión y Repetibilidad | Alta precisión dimensional y consistencia para la producción en volumen. |

| Costo y Sostenibilidad | El desperdicio mínimo de material reduce el costo y el impacto ambiental. |

¿Listo para aprovechar la sinterización para sus componentes de alto rendimiento?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales o escalando la producción de piezas complejas, nuestra experiencia garantiza que logre la resistencia superior, las geometrías intrincadas y la eficiencia de costos que ofrece la sinterización.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus capacidades de fabricación y dar vida a sus diseños.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

La gente también pregunta

- ¿Quién usa el aceite de pirólisis? Una guía para productores industriales de energía y productos químicos

- ¿Es el aceite de pirólisis un biocombustible? Entendiendo su potencial como fuente de energía renovable

- ¿Por qué se utiliza KBr para preparar muestras para análisis FTIR? Obtenga espectros claros y de alta calidad

- ¿Qué se entiende por sinterización? Una guía para la fabricación en estado sólido

- ¿Qué es el tratamiento térmico para piezas pequeñas? Logre una resistencia y durabilidad superiores

- ¿Cuál es el voltaje de la pulverización catódica de CC? Aproveche el alto voltaje para una deposición eficiente de metales

- ¿Es mejor el destilado de THC? Descubre los pros y los contras de la potencia pura frente a los efectos de espectro completo

- ¿Cuáles son las desventajas del proceso de austempering? Limitaciones clave y compensaciones