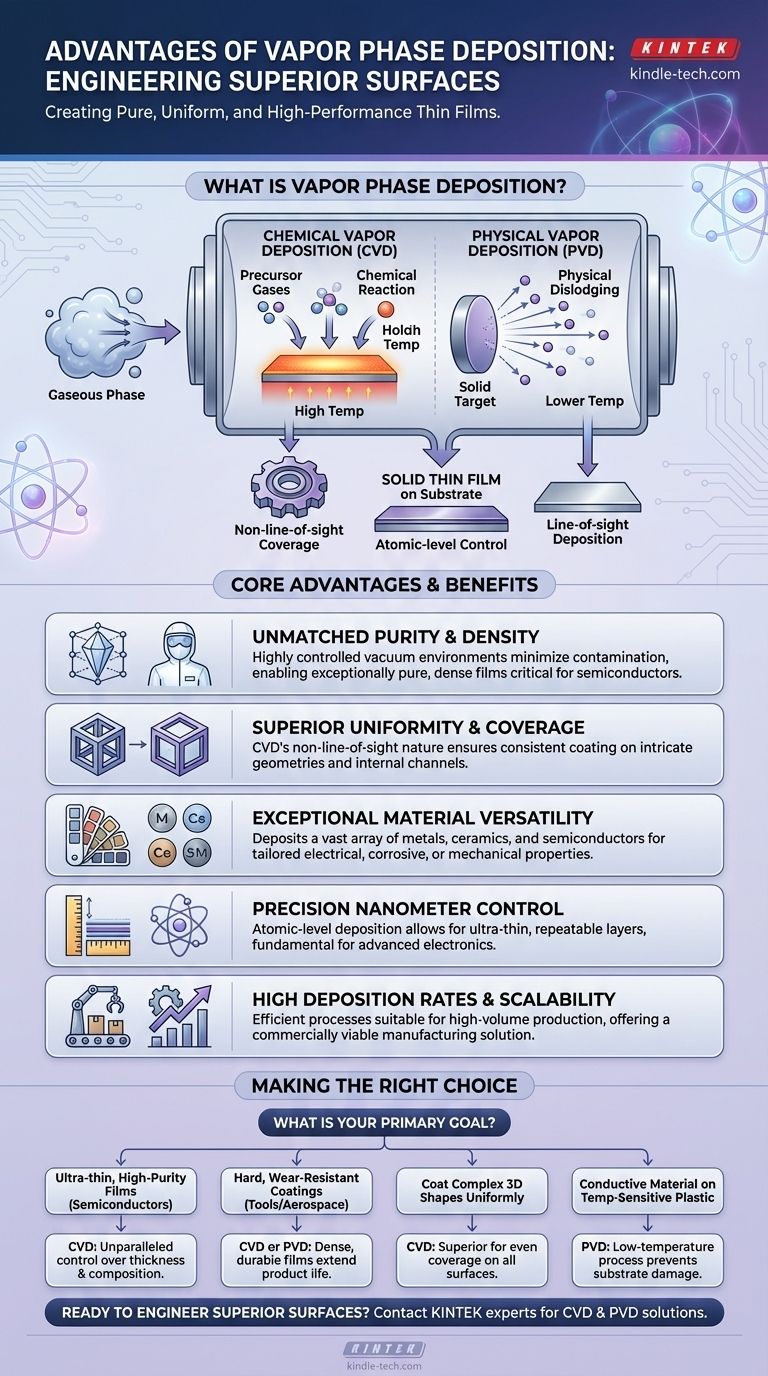

En esencia, la deposición en fase de vapor ofrece un método potente para crear películas delgadas excepcionalmente puras, uniformes y de alto rendimiento sobre un sustrato. Sus ventajas clave incluyen una notable versatilidad en los materiales, una excelente adhesión del recubrimiento y la capacidad de producir capas altamente controladas, lo que la convierte en una tecnología fundamental en industrias que van desde la electrónica hasta la aeroespacial.

La deposición en fase de vapor no debe verse como una única técnica, sino como una familia de procesos. Su ventaja fundamental radica en el control a nivel atómico que proporciona, lo que permite la ingeniería de materiales y recubrimientos con propiedades que a menudo son imposibles de lograr por medios convencionales.

¿Qué es la deposición en fase de vapor?

La deposición en fase de vapor es un término general para los procesos en los que un material se convierte en una fase gaseosa, se transporta y luego se condensa como una película sólida sobre una superficie (el sustrato). Esta acumulación átomo por átomo o molécula por molécula es lo que permite tal precisión.

Las dos familias principales de esta tecnología son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD). Si bien comparten el objetivo de crear una película delgada, la forma en que lo logran difiere significativamente e impacta sus ventajas específicas.

Las ventajas fundamentales de la deposición en fase de vapor

Si bien los beneficios específicos varían según el método, toda la clase de técnicas de deposición en fase de vapor es valorada por varias características compartidas.

Pureza y densidad inigualables

Los procesos de deposición en fase de vapor se llevan a cabo en entornos altamente controlados, a menudo al vacío. Esto minimiza la contaminación y permite la creación de películas excepcionalmente puras y densas o nanopartículas.

Esta alta pureza es fundamental para aplicaciones como los semiconductores, donde incluso las impurezas diminutas pueden arruinar el rendimiento de un dispositivo.

Uniformidad y cobertura superiores

Una gran ventaja, particularmente para CVD, es su naturaleza de no línea de visión. Los gases precursores fluyen alrededor de un objeto, reaccionando en todas las superficies expuestas.

Esto permite un recubrimiento completamente uniforme en componentes con formas complejas, canales internos o geometrías intrincadas que serían imposibles de recubrir uniformemente con técnicas de línea de visión como la pulverización.

Excepcional versatilidad de materiales

La deposición en fase de vapor no se limita a un solo tipo de material. Se puede utilizar para depositar una gran variedad de películas metálicas, cerámicas y semiconductoras.

Esta versatilidad permite a los ingenieros seleccionar el material de recubrimiento perfecto para un objetivo de rendimiento específico, ya sea conductividad eléctrica, resistencia a la corrosión o dureza.

Control de precisión hasta el nanómetro

Debido a que el material se deposita a escala atómica, estos procesos ofrecen un control increíble sobre el producto final. Es posible crear capas ultrafinas de material con un grosor preciso y repetible.

Este nivel de control es fundamental para la fabricación de circuitos eléctricos modernos y películas ópticas, donde el grosor de la capa dicta directamente el rendimiento.

Altas tasas de deposición y escalabilidad

En comparación con otras técnicas a nivel atómico, muchos procesos de deposición en fase de vapor ofrecen tasas de deposición relativamente altas y excelentes rendimientos de fabricación.

Una vez que se establece un proceso, a menudo es sencillo escalarlo para la producción de gran volumen, lo que lo convierte en una solución comercialmente viable.

Comprender las compensaciones y las diferencias clave

Para aprovechar verdaderamente esta tecnología, debe comprender la distinción entre sus dos formas principales y sus compensaciones inherentes.

Deposición química frente a física

La Deposición Química de Vapor (CVD) implica introducir gases precursores en una cámara, que luego reaccionan químicamente en la superficie caliente del sustrato para formar la película deseada.

La Deposición Física de Vapor (PVD) no utiliza reacciones químicas. En cambio, desplaza físicamente el material de una fuente sólida (el "objetivo") mediante métodos como la pulverización catódica o la vaporización con un arco. Este material vaporizado luego viaja y se condensa en el sustrato.

Sensibilidad del sustrato y la temperatura

Una compensación clave para CVD es su dependencia de altas temperaturas para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de sustratos que se pueden utilizar, ya que algunos materiales no pueden soportar el calor.

Por el contrario, algunos métodos de PVD, como la deposición por arco catódico, generan muy poco calor radiante, lo que los hace adecuados para sustratos más sensibles a la temperatura.

Limitaciones de la línea de visión

La capacidad de CVD de no depender de la línea de visión es una de sus fortalezas definitorias. Sin embargo, la mayoría de los procesos de PVD son de línea de visión.

Esto significa que PVD es excelente para recubrir superficies planas o formas simples, pero tiene dificultades para recubrir el interior de tubos o geometrías complejas y sombreadas sin una manipulación sofisticada de las piezas.

Tomar la decisión correcta para su aplicación

Seleccionar el método de deposición en fase de vapor correcto requiere alinear sus fortalezas específicas con su objetivo de ingeniería principal.

- Si su enfoque principal es producir películas ultrafinas y de alta pureza para semiconductores: CVD ofrece un control inigualable sobre el grosor y la composición de la capa para construir estructuras electrónicas complejas.

- Si su enfoque principal es aplicar recubrimientos duros y resistentes al desgaste a herramientas o componentes aeroespaciales: Tanto PVD como CVD son excelentes opciones, ya que ofrecen películas densas y duraderas que extienden drásticamente la vida útil y el rendimiento del producto.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: CVD suele ser el método superior debido a su naturaleza inherente de no línea de visión, lo que garantiza una cobertura uniforme en todas las superficies.

- Si su enfoque principal es depositar un material conductor sobre un plástico sensible a la temperatura: Un proceso PVD a baja temperatura sería una opción más adecuada que un proceso CVD tradicional de alta temperatura.

En última instancia, comprender estos procesos le permite diseñar superficies y materiales para un rendimiento máximo en su entorno previsto.

Tabla de resumen:

| Ventaja | Descripción | Beneficio clave |

|---|---|---|

| Pureza y densidad inigualables | Entornos de vacío altamente controlados minimizan la contaminación. | Fundamental para el rendimiento y la fiabilidad de los semiconductores. |

| Uniformidad y cobertura superiores | Recubrimiento sin línea de visión (CVD) para formas 3D complejas. | Garantiza una cobertura uniforme en geometrías intrincadas y canales internos. |

| Excepcional versatilidad de materiales | Deposita una amplia gama de metales, cerámicas y semiconductores. | Permite recubrimientos personalizados para necesidades eléctricas, corrosivas o mecánicas específicas. |

| Control de precisión a nivel de nanómetro | Deposición a escala atómica para capas ultrafinas y repetibles. | Fundamental para la fabricación de productos electrónicos avanzados y películas ópticas. |

| Altas tasas de deposición y escalabilidad | Procesos eficientes adecuados para la producción de gran volumen. | Ofrece una solución comercialmente viable para la fabricación industrial. |

¿Listo para diseñar superficies superiores con deposición en fase de vapor?

Ya sea que esté desarrollando semiconductores de próxima generación, aplicando recubrimientos resistentes al desgaste a componentes aeroespaciales o necesite recubrir uniformemente piezas 3D complejas, elegir el método de deposición correcto es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles tanto para procesos de Deposición Química de Vapor (CVD) como de Deposición Física de Vapor (PVD).

Podemos ayudarle a seleccionar la solución ideal para lograr la alta pureza, uniformidad y precisión que exige su laboratorio. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de deposición en fase de vapor pueden mejorar los resultados de su investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme