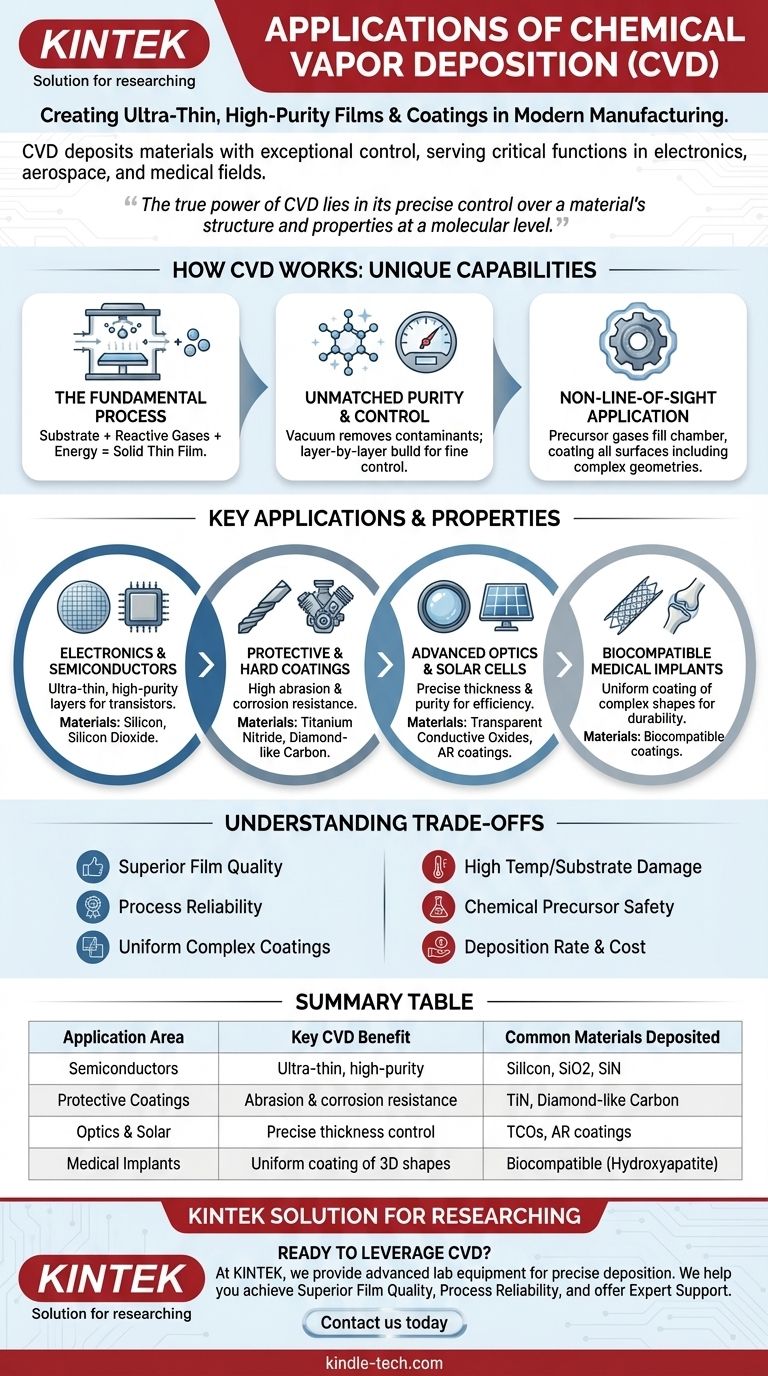

En la fabricación y tecnología modernas, la deposición química de vapor (CVD) es un proceso fundamental utilizado para crear películas y recubrimientos ultrafinos de alta pureza. Sus aplicaciones se basan en su capacidad única para depositar materiales con un control excepcional, cumpliendo funciones críticas en industrias que van desde los semiconductores y la aeroespacial hasta los dispositivos médicos.

El verdadero poder de la CVD no reside solo en su capacidad para aplicar un recubrimiento, sino en su control preciso sobre la estructura y las propiedades de un material a nivel molecular. Esto permite la creación de películas de alto rendimiento que a menudo son imposibles de lograr con métodos convencionales.

Cómo la CVD logra sus capacidades únicas

Para comprender las aplicaciones de la CVD, primero debemos entender los principios que la hacen tan versátil. El proceso se define por algunas características clave que lo diferencian de otras técnicas de deposición.

El proceso fundamental

La CVD implica colocar un sustrato (el objeto a recubrir) dentro de una cámara de vacío. Se introducen gases reactivos, conocidos como precursores, y se aplica energía (típicamente calor). Esto desencadena una reacción química, lo que hace que se forme un material sólido y se deposite como una película delgada y uniforme sobre la superficie del sustrato.

Pureza y control inigualables

El entorno de vacío es crítico, ya que elimina los contaminantes que podrían comprometer la pureza de la película. Debido a que la película se construye capa por capa a partir de una reacción química, los operadores tienen un control preciso sobre su espesor, densidad y composición final.

Aplicación sin línea de visión

A diferencia de los métodos de deposición física que rocían material en línea recta, los gases precursores en un proceso de CVD llenan toda la cámara. Esto les permite recubrir todas las superficies expuestas de un objeto de manera uniforme, incluidas formas complejas, canales internos y geometrías intrincadas.

Aplicaciones clave y las propiedades que las impulsan

Las ventajas únicas de la CVD la convierten en la solución preferida en campos donde el rendimiento del material es primordial. Sus aplicaciones son un resultado directo de sus capacidades principales.

Electrónica y semiconductores

Esta es, sin duda, la aplicación más significativa de la CVD. El proceso es esencial para construir las capas microscópicas de transistores y circuitos en obleas de silicio. Su capacidad para crear películas ultrafinas, perfectamente uniformes y excepcionalmente de alta pureza es lo que hace posibles los microchips modernos.

Recubrimientos protectores y duros

La CVD se utiliza para aplicar recubrimientos duros y duraderos a materiales como herramientas de corte, brocas y componentes de motores. Al depositar materiales como nitruro de titanio o carbono tipo diamante, aumenta drásticamente la resistencia a la abrasión, reduce la fricción y proporciona protección contra la corrosión en entornos de alta tensión.

Óptica avanzada y células solares

El control preciso sobre el espesor y la pureza de la película hace que la CVD sea ideal para aplicaciones ópticas. Se utiliza para crear recubrimientos antirreflectantes en lentes, espejos especializados y las capas delgadas y conductoras necesarias para paneles solares de alta eficiencia.

Implantes médicos biocompatibles

La naturaleza sin línea de visión de la CVD permite recubrir uniformemente implantes médicos complejos, como stents o articulaciones artificiales. Estos recubrimientos biocompatibles mejoran la durabilidad y reducen la probabilidad de que el cuerpo rechace el implante.

Comprender las compensaciones

Aunque potente, la CVD no es la solución para todos los problemas. Ser un asesor de confianza significa reconocer las limitaciones y las circunstancias en las que podría no ser la mejor opción.

Restricciones de sustrato y temperatura

La CVD térmica tradicional requiere temperaturas muy altas para iniciar la reacción química. Esto puede dañar o deformar sustratos sensibles a la temperatura. Aunque variantes como la CVD asistida por plasma (PECVD) operan a temperaturas más bajas, el calor sigue siendo una consideración principal.

Gestión de precursores químicos

Los gases precursores utilizados en la CVD pueden ser caros, tóxicos o altamente inflamables. El manejo y la eliminación de estos materiales requieren equipos especializados y protocolos de seguridad, lo que aumenta la complejidad operativa y el costo.

Tasa de deposición y costo

Aunque la CVD tiene una tasa de deposición encomiable por su calidad, puede ser más lenta que los métodos de recubrimiento a granel menos precisos, como la pintura o la galvanoplastia. El alto costo del equipo y los materiales la hace más adecuada para aplicaciones de alto valor donde el rendimiento justifica la inversión.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación adecuado depende completamente del objetivo final de su proyecto.

- Si su objetivo principal es crear capas ultrafinas y atómicamente puras para electrónica: la CVD es el estándar de la industria debido a su control inigualable sobre el espesor y la composición de la película.

- Si su objetivo principal es mejorar la durabilidad y la resistencia a la corrosión de piezas mecánicas: la CVD proporciona un recubrimiento robusto y uniforme que se adhiere fuertemente a la superficie, incluso en entornos de alta tensión.

- Si su objetivo principal es recubrir uniformemente superficies complejas y no planas: la naturaleza sin línea de visión de la CVD garantiza que todas las áreas expuestas del componente reciban una capa de deposición uniforme donde otros métodos fallarían.

En última instancia, elegir la CVD es una decisión para priorizar la perfección y el rendimiento del material sobre alternativas más simples y menos precisas.

Tabla resumen:

| Área de aplicación | Beneficio clave de la CVD | Materiales comunes depositados |

|---|---|---|

| Semiconductores y electrónica | Capas ultrafinas de alta pureza | Silicio, dióxido de silicio, nitruro de silicio |

| Recubrimientos protectores y duros | Excepcional resistencia a la abrasión y corrosión | Nitruro de titanio, carbono tipo diamante |

| Óptica avanzada y células solares | Control preciso sobre el espesor y la pureza de la película | Óxidos conductores transparentes, recubrimientos antirreflectantes |

| Implantes médicos | Recubrimiento uniforme de formas 3D complejas | Recubrimientos biocompatibles (por ejemplo, hidroxiapatita) |

¿Listo para aprovechar la CVD para sus aplicaciones de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de materiales. Ya sea que esté desarrollando semiconductores de próxima generación, componentes duraderos o dispositivos médicos que salvan vidas, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de su laboratorio.

Le ayudamos a lograr:

- Calidad superior de la película: Obtenga los recubrimientos uniformes y de alta pureza esenciales para su investigación y producción.

- Fiabilidad del proceso: Benefíciese de equipos construidos para resultados consistentes y repetibles.

- Soporte experto: Aproveche nuestro profundo conocimiento de las tecnologías de deposición para optimizar su flujo de trabajo.

Contáctenos hoy para discutir cómo nuestra experiencia y productos de CVD pueden impulsar sus innovaciones. Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato