En esencia, la deposición física de vapor (PVD) se utiliza para aplicar recubrimientos de película delgada de alto rendimiento sobre la superficie de un material para mejorar sus propiedades. Las aplicaciones clave incluyen la creación de recubrimientos densos y resistentes a la temperatura para componentes aeroespaciales, el depósito de capas duras y resistentes al desgaste en herramientas de corte industriales, y la aplicación de películas ópticas y conductoras especializadas para semiconductores y paneles solares.

El valor central de PVD reside en su precisión. Es un método de deposición por vacío de "línea de visión" que transfiere físicamente un material puro a un sustrato, lo que lo convierte en la opción ideal para crear capas superficiales de rendimiento extremadamente alto donde es posible el acceso directo a la superficie.

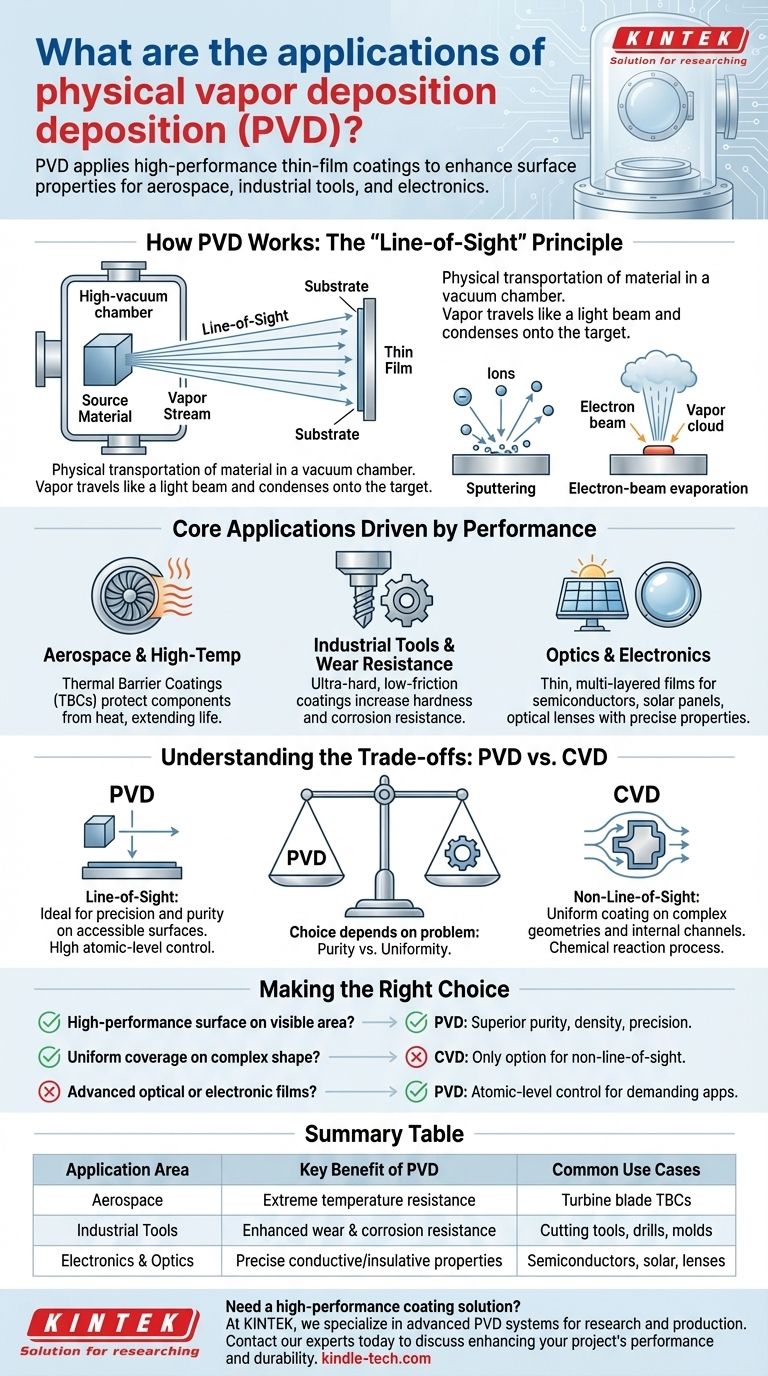

Cómo funciona PVD: El principio de "Línea de Visión"

La deposición física de vapor es fundamentalmente un proceso de transporte físico. Opera dentro de una cámara de alto vacío donde un material fuente sólido se convierte en vapor.

Este vapor luego viaja en línea recta —como un rayo de luz— y se condensa sobre el objeto objetivo, o sustrato, formando una película delgada y densa.

Mecanismos clave de PVD

Dos métodos comunes para vaporizar el material fuente son la pulverización catódica (sputtering) y la evaporación.

La pulverización catódica (Sputtering) implica bombardear el material fuente con iones de alta energía, que físicamente desprenden átomos de su superficie. Estos átomos expulsados luego se depositan en el sustrato.

La evaporación por haz de electrones utiliza un haz de electrones de alta energía para calentar y vaporizar el material fuente, creando una nube de vapor que se condensa en la pieza que se está recubriendo.

La característica definitoria: Control de precisión

Debido a que el material viaja en línea recta desde la fuente hasta el sustrato, PVD ofrece un control excepcionalmente fino sobre el grosor, la estructura y la pureza de la película resultante. Esta precisión es fundamental para aplicaciones avanzadas en electrónica y óptica.

Aplicaciones principales impulsadas por el rendimiento

Las aplicaciones de PVD están directamente relacionadas con los beneficios funcionales que proporcionan sus recubrimientos. Se elige cuando una propiedad superficial específica —no el material a granel— es el factor limitante del rendimiento.

Aeroespacial y entornos de alta temperatura

En la industria aeroespacial, componentes como las álabes de turbina están sometidos a temperaturas extremas. PVD se utiliza para aplicar recubrimientos de barrera térmica (TBC).

Estas películas cerámicas densas actúan como aislantes, protegiendo el metal subyacente del daño por calor y extendiendo la vida útil y la durabilidad del componente.

Herramientas industriales y resistencia al desgaste

Para las herramientas de corte, taladros y moldes, el modo de fallo principal es el desgaste y la corrosión. PVD aplica recubrimientos ultraduros y de baja fricción.

Estas capas, a menudo de solo unas pocas micras de espesor, aumentan drásticamente la dureza y la resistencia a la corrosión, permitiendo que las herramientas duren más y funcionen mejor en entornos industriales hostiles.

Óptica y Electrónica

PVD es fundamental en la electrónica y la óptica modernas. Se utiliza para depositar las películas delgadas multicapa necesarias para la fabricación de semiconductores, paneles solares y lentes ópticas.

La precisión del proceso permite la creación de películas con propiedades reflectantes, antirreflectantes, conductoras o aislantes específicas esenciales para que estos dispositivos funcionen correctamente.

Comprender las compensaciones: PVD frente a CVD

Para comprender realmente el papel de PVD, es esencial compararlo con su principal alternativa: la Deposición Química de Vapor (CVD). La elección entre ellas depende totalmente del problema que deba resolver.

La limitación de "línea de visión" de PVD

La mayor fortaleza de PVD —su deposición directa por línea de visión— es también su principal limitación. No puede recubrir eficazmente geometrías internas complejas o la "cara posterior" de un objeto que no está directamente frente a la fuente de vapor.

La versatilidad de CVD para geometrías complejas

La Deposición Química de Vapor, por el contrario, es un proceso sin línea de visión. Utiliza precursores químicos gaseosos que reaccionan en todas las superficies calentadas de un sustrato.

Esto permite que CVD cree un recubrimiento uniforme sobre piezas con formas intrincadas, orificios y canales internos, lo que sería imposible de cubrir uniformemente con PVD.

Pureza frente a Uniformidad

PVD sobresale en el depósito de materiales excepcionalmente puros con un control preciso sobre el grosor, lo que es ideal para aplicaciones ópticas y electrónicas.

CVD sobresale en la creación de recubrimientos altamente uniformes y conformados sobre formas complejas, lo que lo hace ideal para aplicaciones donde la cobertura completa y uniforme es el requisito principal.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán si PVD o una alternativa como CVD es la tecnología apropiada.

- Si su enfoque principal es una superficie de alto rendimiento en un área visible: PVD es la opción superior por su pureza, densidad y control de precisión sobre las propiedades de la película.

- Si su enfoque principal es una cobertura uniforme en una forma compleja: CVD es la única opción práctica debido a su proceso de reacción química sin línea de visión.

- Si su enfoque principal es crear películas ópticas o electrónicas avanzadas: PVD proporciona el control a nivel atómico sobre el grosor y la composición necesarios para estas aplicaciones exigentes.

En última instancia, la selección de la tecnología de deposición correcta comienza con una comprensión clara de la geometría de su componente y su función superficial requerida.

Tabla de resumen:

| Área de aplicación | Beneficio clave del recubrimiento PVD | Casos de uso comunes |

|---|---|---|

| Aeroespacial | Resistencia a temperaturas extremas | Recubrimientos de barrera térmica (TBC) para álabes de turbina |

| Herramientas industriales | Mayor resistencia al desgaste y la corrosión | Herramientas de corte, taladros y moldes |

| Electrónica y Óptica | Propiedades conductoras/aislantes precisas | Semiconductores, paneles solares, lentes ópticas |

¿Necesita una solución de recubrimiento de alto rendimiento para su equipo de laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidos sistemas PVD, para satisfacer sus necesidades específicas de investigación y producción. Ya sea que esté desarrollando nuevos materiales semiconductores, creando herramientas más duraderas o avanzando componentes aeroespaciales, nuestra experiencia puede ayudarle a lograr propiedades superficiales superiores con precisión y fiabilidad.

Contacte con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para analizar cómo nuestras soluciones PVD pueden mejorar el rendimiento y la durabilidad de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura