En esencia, la calefacción por resistencia es una tecnología muy versátil utilizada en todo, desde electrodomésticos comunes hasta procesos industriales exigentes. Sus aplicaciones van desde dispositivos sencillos como tostadoras y secadores de pelo, que utilizan elementos de alambre de nicromo, hasta hornos industriales y procesos especializados como la soldadura por resistencia y el soldaje fuerte para unir metales.

El verdadero poder de la calefacción por resistencia reside en su elegante simplicidad: convertir la energía eléctrica directamente en energía térmica. Su amplio rango de aplicaciones se deriva de las dos formas principales en que se aplica este principio: calentando una pieza de trabajo directamente o utilizando un elemento separado para transferir el calor indirectamente.

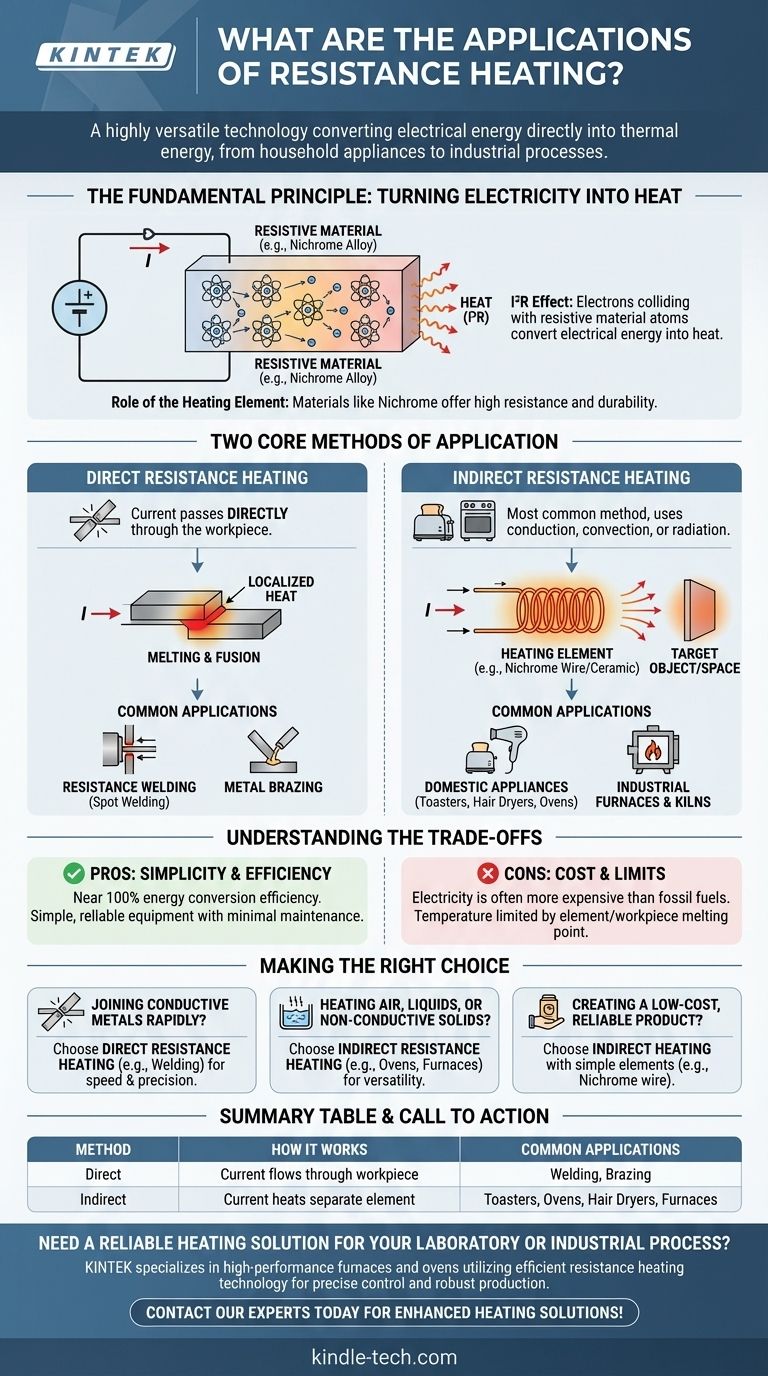

El principio fundamental: convertir la electricidad en calor

La calefacción por resistencia se rige por una de las leyes más básicas de la electricidad. Comprender este principio es clave para ver por qué está tan ampliamente adoptada.

El efecto I²R

La base de la calefacción por resistencia es el efecto Joule, a menudo expresado como la pérdida I²R. Cuando una corriente eléctrica (I) fluye a través de un material con resistencia eléctrica (R), una parte de la energía eléctrica se convierte en calor.

Esta conversión ocurre a medida que los electrones que fluyen en la corriente colisionan con los átomos del material resistivo. Estas colisiones transfieren energía cinética, haciendo que los átomos vibren con mayor intensidad, lo que percibimos como un aumento de la temperatura.

El papel del elemento calefactor

Para que este efecto sea útil, se necesita un material que pueda resistir el flujo de electricidad de manera eficiente sin degradarse. Esta es la razón por la cual las aleaciones como el nicromo (níquel-cromo) son tan comunes.

Estos materiales tienen una alta resistencia eléctrica, generando un calor significativo incluso con una corriente moderada. También poseen un alto punto de fusión y forman una capa de óxido protectora que evita que se descompongan a altas temperaturas de funcionamiento.

Dos métodos principales de aplicación

Todas las aplicaciones de la calefacción por resistencia se dividen en una de estas dos categorías: directa o indirecta. La elección entre ellas depende enteramente de lo que se esté calentando.

Calefacción por resistencia directa

En este método, la corriente eléctrica se pasa directamente a través del material a calentar. El objeto en sí mismo sirve como la resistencia eléctrica.

Este es un método de calentamiento increíblemente eficiente porque el calor se genera dentro del propio objeto, minimizando la pérdida de energía. Sin embargo, solo funciona en materiales que pueden conducir electricidad.

Aplicaciones de la calefacción directa

El ejemplo más destacado de calefacción por resistencia directa es la soldadura por resistencia. Para unir dos piezas de metal, se pasa una corriente alta a través de ellas en el punto de contacto. La resistencia en esta unión genera un calor intenso y localizado que funde y fusiona los metales.

Calefacción por resistencia indirecta

Este es el método más común. La corriente pasa a través de un elemento calefactor dedicado, como un alambre de nicromo o un calentador cerámico. Este elemento se calienta mucho y luego transfiere su energía térmica al objeto o espacio objetivo.

La transferencia de calor en este método ocurre a través de conducción, convección o radiación. Por ejemplo, un horno utiliza un elemento calefactor para calentar el aire interior (convección), que luego cocina los alimentos.

Aplicaciones de la calefacción indirecta

Casi todos los aparatos de calefacción doméstica utilizan este método. Las tostadoras utilizan el calor radiante de los alambres brillantes para dorar el pan. Los secadores de pelo utilizan un ventilador para soplar aire sobre una bobina caliente. Los hornos y crisoles eléctricos utilizan elementos calefactores robustos para calentar una cámara aislada para procesos industriales.

Comprender las compensaciones

Aunque es potente y simple, la calefacción por resistencia no es la solución ideal para todos los escenarios. Su eficacia es un equilibrio entre beneficios y limitaciones.

Ventaja: Simplicidad y eficiencia

La principal ventaja de la calefacción por resistencia es su eficiencia cercana al 100% en la conversión de energía eléctrica en energía térmica en el punto de uso. El equipo suele ser simple, fiable y requiere un mantenimiento mínimo en comparación con los sistemas basados en la combustión.

Desventaja: Costo de la electricidad

El principal inconveniente es que la electricidad suele ser una fuente de energía más cara que los combustibles fósiles como el gas natural. Para la calefacción industrial a gran escala, el costo operativo puede ser un factor significativo.

Desventaja: Límites de temperatura y material

La temperatura máxima alcanzable está limitada por el punto de fusión y la durabilidad del elemento calefactor (en calefacción indirecta) o de la propia pieza de trabajo (en calefacción directa). Esto la hace inadecuada para aplicaciones que requieren temperaturas extremadamente altas que otros métodos pueden lograr.

Tomar la decisión correcta para su aplicación

Seleccionar el enfoque de calentamiento correcto depende enteramente del material que necesita calentar y de su objetivo principal.

- Si su enfoque principal es unir metales conductores rápidamente: La calefacción por resistencia directa, como se utiliza en la soldadura por puntos, ofrece una velocidad y precisión localizadas inigualables.

- Si su enfoque principal es calentar aire, líquidos o sólidos no conductores: La calefacción por resistencia indirecta, que se encuentra en hornos, calentadores de agua y estufas, es el enfoque necesario y más versátil.

- Si su enfoque principal es crear un producto de consumo fiable y de bajo costo: La simplicidad de un elemento calefactor de alambre de nicromo indirecto suele ser la solución más práctica.

En última instancia, el éxito generalizado de la calefacción por resistencia es un testimonio de cómo un principio físico fundamental puede aplicarse de maneras brillantemente simples pero efectivas.

Tabla de resumen:

| Método | Cómo funciona | Aplicaciones comunes |

|---|---|---|

| Calefacción por resistencia directa | La corriente fluye directamente a través del material a calentar. | Soldadura por resistencia, soldaje fuerte de metales. |

| Calefacción por resistencia indirecta | La corriente calienta un elemento separado (p. ej., alambre de nicromo), que luego transfiere el calor. | Tostadoras, hornos, secadores de pelo, hornos industriales. |

¿Necesita una solución de calefacción fiable para su laboratorio o proceso industrial?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos y estufas que utilizan una eficiente tecnología de calefacción por resistencia. Ya sea que requiera un control preciso de la temperatura para pruebas de materiales o un sistema robusto para su línea de producción, nuestra experiencia garantiza que obtenga la solución adecuada para sus necesidades.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos mejorar sus aplicaciones de calefacción con equipos fiables y eficientes.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué se usa el tungsteno en los hornos? Resistencia al calor inigualable para temperaturas extremas

- ¿Qué causa que un elemento calefactor se queme? Evite fallas costosas y prolongue la vida útil del equipo.

- ¿Por qué el polvo YAG:Ce de pirólisis por aerosol debe someterse a un recocido térmico? Desbloquee el máximo rendimiento del fósforo

- ¿Cuál es el mejor sustituto del tungsteno? Elija el material adecuado para su aplicación

- ¿Cuáles son las desventajas del tungsteno? Navegando su fragilidad y altos costos de fabricación

- ¿Existen diferentes tipos de elementos calefactores? Elija el calentador adecuado para su aplicación

- ¿Cómo se calienta un elemento calefactor? Explicación científica del calentamiento por efecto Joule

- ¿Por qué se calienta el elemento calefactor de un circuito? Descubre la ciencia del calentamiento Joule