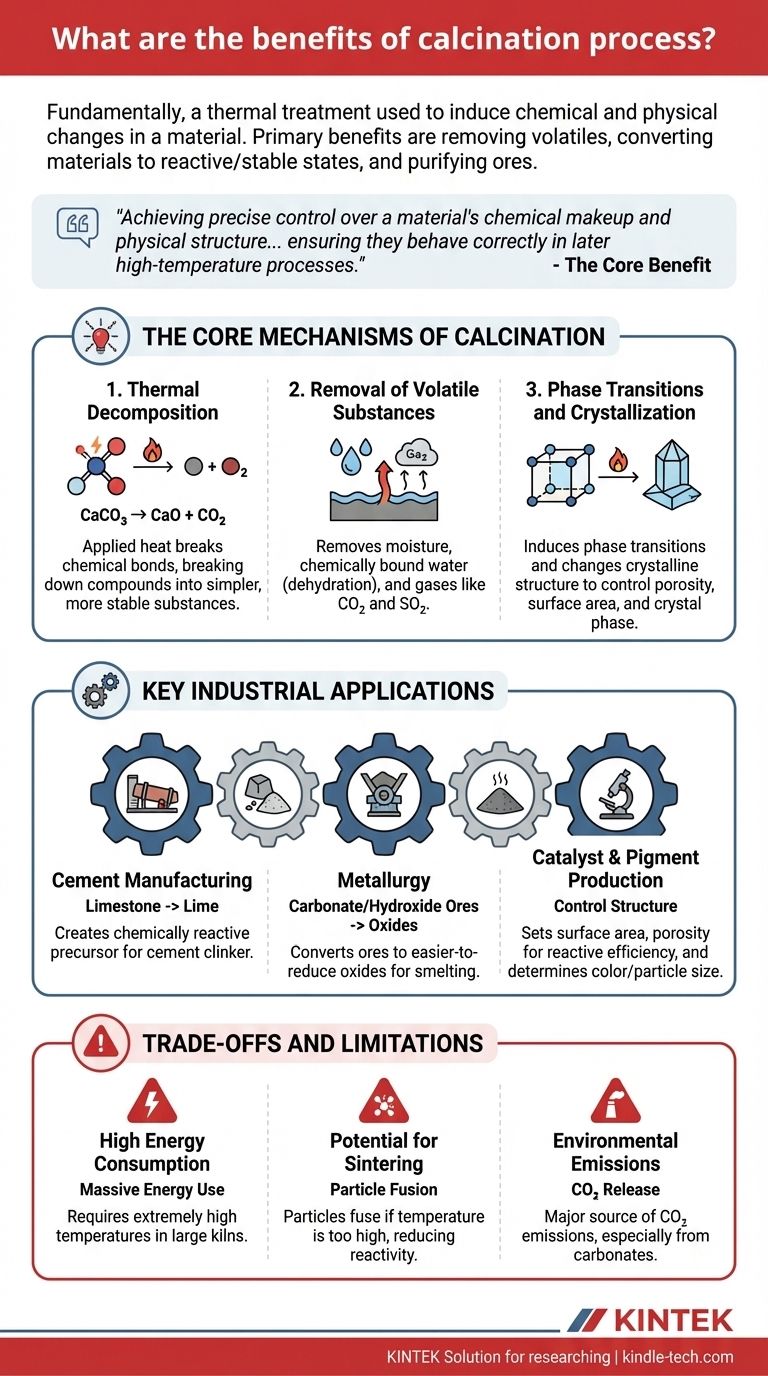

Fundamentalmente, el proceso de calcinación es una forma de tratamiento térmico utilizada para inducir cambios químicos y físicos en un material. Sus principales beneficios son eliminar sustancias volátiles como el agua y el dióxido de carbono, convertir materiales en un estado más reactivo o estable, y purificar minerales antes de un procesamiento posterior como la fundición. Este calentamiento controlado prepara una materia prima alterando fundamentalmente su composición.

El beneficio principal de la calcinación no es simplemente "limpiar" un mineral, sino lograr un control preciso sobre la composición química y la estructura física de un material. Transforma los materiales en un estado más estable y predecible, asegurando que se comporten correctamente en procesos posteriores de alta temperatura como la fundición o la producción de cemento.

Los Mecanismos Centrales de la Calcinación

La calcinación logra sus beneficios a través de varios mecanismos clave impulsados por el calor intenso, típicamente en ausencia de aire o con oxígeno limitado para evitar la combustión.

Descomposición Térmica

El principio central de la calcinación es la descomposición térmica. El calor aplicado proporciona suficiente energía para romper los enlaces químicos dentro de un compuesto, haciendo que se descomponga en sustancias más simples y estables.

Un ejemplo clásico es la calcinación de la piedra caliza (carbonato de calcio, CaCO₃) para producir cal (óxido de calcio, CaO). El calor expulsa el dióxido de carbono (CO₂), dejando un óxido altamente reactivo esencial para la fabricación de cemento y acero.

Eliminación de Sustancias Volátiles

Un objetivo principal de la calcinación es eliminar componentes volátiles que podrían interferir con etapas posteriores de la producción. Esto va más allá del simple secado.

Esto incluye la eliminación de humedad físicamente ligada, agua químicamente ligada (deshidratación) de hidratos como la bauxita, y gases como el dióxido de carbono de carbonatos o el dióxido de azufre de sulfatos. El resultado es un material base más concentrado y purificado.

Transiciones de Fase y Cristalización

El calor también puede inducir transiciones de fase, cambiando la estructura cristalina de un material sin alterar su fórmula química.

Este beneficio es crucial para controlar las propiedades finales de un material. Por ejemplo, la calcinación puede usarse para controlar la porosidad, el área superficial y la fase cristalina de materiales como la alúmina, lo cual es crítico para su uso como abrasivos, cerámicas o soportes de catalizadores.

Aplicaciones Industriales Clave y Sus Beneficios

Los beneficios de la calcinación se observan más claramente en sus aplicaciones industriales a gran escala.

En la Fabricación de Cemento

La calcinación es el corazón de la producción de cemento. La piedra caliza se calienta en un horno para producir óxido de calcio (cal), el ingrediente reactivo principal que luego formará el clínker de cemento. El beneficio aquí es la creación de un precursor químicamente reactivo.

En Metalurgia

Como indica la referencia, la calcinación es un paso vital en la preparación de minerales metálicos. Convierte los minerales de carbonato e hidróxido en sus formas de óxido, que son mucho más fáciles de reducir a metal puro en un horno de fundición.

Por ejemplo, el mineral de bauxita (óxido de aluminio hidratado) se calcina para producir alúmina anhidra (Al₂O₃), la materia prima para producir aluminio metálico. Esto elimina el agua que de otro modo consumiría grandes cantidades de energía en la cuba de fundición.

En la Producción de Catalizadores y Pigmentos

En campos más especializados, la calcinación proporciona un control preciso sobre la estructura física de un material. Para los catalizadores, el proceso establece el área superficial y la porosidad finales, lo que determina su eficiencia reactiva. Para los pigmentos, puede determinar el color final y el tamaño de las partículas.

Comprendiendo las Ventajas y Limitaciones

Aunque es muy beneficiosa, la calcinación no está exenta de desafíos. Comprender estas ventajas y limitaciones es fundamental para cualquier aplicación técnica.

Alto Consumo de Energía

La calcinación requiere mantener temperaturas extremadamente altas en grandes hornos rotatorios. Este proceso es altamente intensivo en energía, lo que representa un costo operativo significativo y un factor importante en la huella energética general de industrias como la del cemento y la metalurgia.

Potencial de Sinterización

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, las partículas pueden comenzar a fusionarse en un proceso llamado sinterización. Esta aglomeración puede reducir el área superficial y la reactividad del material, lo que a menudo es lo opuesto al objetivo previsto. El control preciso de la temperatura es esencial para evitar esto.

Emisiones Ambientales

El proceso en sí es una fuente importante de emisiones. La descomposición térmica de los carbonatos, particularmente la piedra caliza, libera grandes cantidades de dióxido de carbono (CO₂) directamente a la atmósfera. Esto hace que las industrias que dependen de la calcinación sean un foco importante para las estrategias de captura de carbono y reducción de emisiones.

Aplicación de la Calcinación para Objetivos Específicos

Para aprovechar el proceso de manera efectiva, debe alinearlo con su objetivo principal.

- Si su enfoque principal es producir un intermedio químico reactivo: El principal beneficio es la creación de óxidos altamente reactivos, como la cal viva a partir de piedra caliza, para su uso en procesos químicos posteriores.

- Si su enfoque principal es preparar un mineral metálico para la fundición: La ventaja clave es convertir el mineral en una forma de óxido más fácilmente reducible, lo que mejora la eficiencia y el consumo de energía del horno de fundición.

- Si su enfoque principal es controlar las propiedades físicas de un material: La calcinación es esencial para modificar la estructura cristalina, controlar la porosidad y establecer el área superficial final para aplicaciones como catalizadores y cerámicas.

En última instancia, la calcinación proporciona un control crítico sobre el estado químico y físico de un material, lo que la convierte en un paso indispensable en la fabricación de los materiales más esenciales del mundo.

Tabla Resumen:

| Beneficio | Mecanismo Clave | Aplicación Principal |

|---|---|---|

| Eliminar Sustancias Volátiles | Descomposición Térmica | Purificar minerales, deshidratar materiales |

| Crear Óxidos Reactivos | Descomposición Química | Producción de cemento, metalurgia |

| Controlar Propiedades Físicas | Transiciones de Fase | Fabricación de catalizadores y pigmentos |

Optimice el Procesamiento de sus Materiales con las Soluciones de Calcinación de KINTEK

La calcinación es un paso crítico para lograr las propiedades químicas y físicas precisas requeridas en industrias como la metalurgia, la producción de cemento y la fabricación de catalizadores. El proceso exige equipos confiables y de alto rendimiento para garantizar resultados consistentes y eficiencia operativa.

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles adaptados para procesos de alta temperatura. Nuestras soluciones están diseñadas para ayudarle a:

- Mejorar el Control del Proceso: Logre una gestión precisa de la temperatura para evitar la sinterización y maximizar la reactividad del material.

- Mejorar la Calidad del Producto: Produzca óxidos e intermedios consistentes y de alta pureza para sus aplicaciones posteriores.

- Aumentar la Eficiencia Operativa: Aproveche diseños energéticamente eficientes para gestionar las altas demandas energéticas de la calcinación.

Ya sea que esté desarrollando nuevos materiales u optimizando líneas de producción existentes, KINTEK tiene la experiencia y el equipo para apoyar sus objetivos.

¿Listo para transformar sus materiales con precisión? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de calcinación pueden beneficiar sus necesidades específicas de laboratorio o industriales.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura