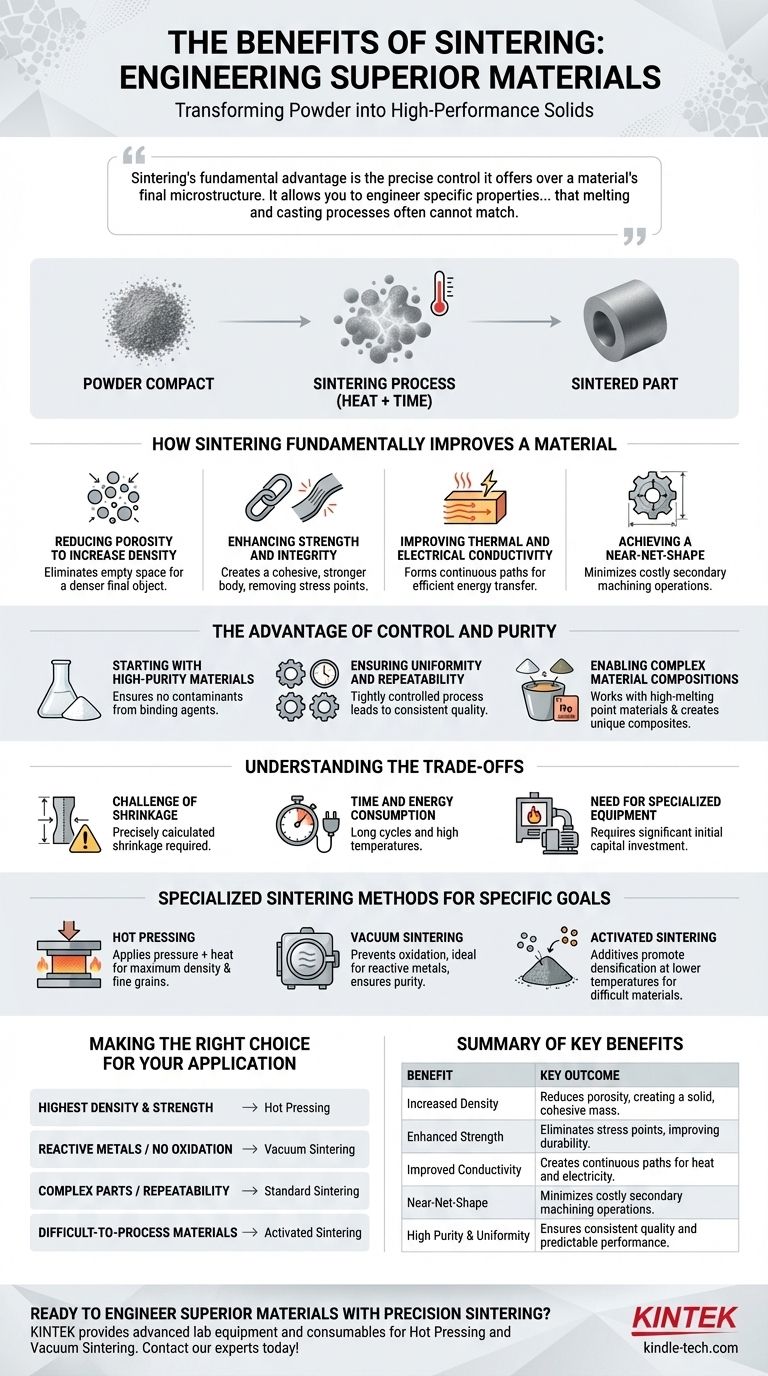

En esencia, la sinterización es un proceso de fabricación que transforma un polvo en una masa sólida utilizando calor, dando como resultado materiales con resistencia, densidad y conductividad superiores. Los beneficios principales incluyen la capacidad de crear piezas altamente uniformes, de forma casi neta, con propiedades diseñadas, especialmente para materiales con puntos de fusión extremadamente altos que son difíciles de procesar por otros medios.

La ventaja fundamental de la sinterización es el control preciso que ofrece sobre la microestructura final de un material. Permite diseñar propiedades específicas como la densidad, la resistencia y la conductividad desde el polvo, un nivel de control que los procesos de fusión y fundición a menudo no pueden igualar.

Cómo la Sinterización Mejora Fundamentalmente un Material

La sinterización no se trata simplemente de calentar un polvo; es un proceso de difusión atómica que cambia fundamentalmente la estructura interna del material y, en consecuencia, sus características de rendimiento.

Reducción de la Porosidad para Aumentar la Densidad

El efecto más inmediato de la sinterización es la reducción del espacio vacío, o porosidad, entre las partículas de polvo iniciales. A medida que las partículas se fusionan, los huecos entre ellas se encogen y se cierran, lo que lleva a un objeto final más denso.

Mejora de la Resistencia y la Integridad

Un resultado directo del aumento de la densidad es la mejora de la resistencia mecánica. Al eliminar los poros que actúan como puntos de tensión microscópicos, la sinterización crea un cuerpo sólido y cohesivo que es significativamente más fuerte y duradero que el compactado de polvo inicial.

Mejora de la Conductividad Térmica y Eléctrica

Los poros y los límites de las partículas sueltas actúan como barreras para el flujo de calor y electricidad. La sinterización crea enlaces continuos de estado sólido entre las partículas, formando un camino ininterrumpido que mejora drásticamente tanto la conductividad térmica como la eléctrica.

Logro de una Forma Casi Neta

La sinterización permite la creación de objetos complejos que están muy cerca de sus dimensiones finales deseadas. Esta capacidad de forma casi neta minimiza la necesidad de costosas y derrochadoras operaciones de mecanizado secundario.

La Ventaja del Control y la Pureza

Más allá de las mejoras físicas, la sinterización proporciona un nivel inigualable de control del proceso, lo cual es fundamental para aplicaciones de alto rendimiento.

Comenzando con Materiales de Alta Pureza

El proceso comienza con polvos, que pueden fabricarse con niveles excepcionalmente altos de pureza. Esto asegura que no queden contaminantes o inclusiones no deseados de agentes aglutinantes atrapados dentro del producto final.

Garantía de Uniformidad y Repetibilidad

Debido a que el tamaño de grano del polvo inicial y los parámetros del proceso (temperatura, tiempo, atmósfera) se controlan estrictamente, la sinterización es una operación altamente repetible. Esto conduce a una calidad constante y un rendimiento predecible de una pieza a la siguiente.

Posibilitando Composiciones de Materiales Complejas

La sinterización permite crear componentes a partir de materiales con los que, de otro modo, sería muy difícil trabajar, como el tungsteno o el molibdeno, debido a sus puntos de fusión extremadamente altos. También permite la mezcla de diferentes polvos para crear compuestos únicos.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la sinterización no está exenta de consideraciones. Comprender sus limitaciones es clave para usarla eficazmente.

El Desafío de la Contracción

A medida que se elimina la porosidad, la pieza inevitablemente se encogerá. Esta contracción debe calcularse con precisión y tenerse en cuenta en el diseño inicial del molde para lograr dimensiones finales precisas.

Tiempo y Consumo de Energía

Los ciclos de sinterización pueden ser largos, a menudo durando muchas horas. Las altas temperaturas requeridas también se traducen en un consumo significativo de energía, lo que puede afectar el costo total.

La Necesidad de Equipos Especializados

Procesos como la sinterización al vacío o el prensado en caliente requieren hornos y prensas especializados y costosos. Esta inversión de capital inicial puede ser una barrera significativa para algunas aplicaciones.

Métodos de Sinterización Especializados para Objetivos Específicos

Se han desarrollado diferentes variaciones de sinterización para optimizar resultados específicos, cada una ofreciendo un conjunto único de ventajas.

Prensado en Caliente para Máxima Densidad

Este método aplica presión externa simultáneamente con calor. Esto ayuda a la transferencia de masa, reduce la temperatura y el tiempo de sinterización requeridos, y es excepcionalmente eficaz para producir piezas de grano fino que se acercan al 100% de la densidad teórica.

Sinterización al Vacío para Máxima Pureza

Realizar el proceso en vacío evita que el material reaccione con gases atmosféricos como el oxígeno. Esto es crítico para metales reactivos y da como resultado un acabado superficial limpio y brillante, libre de oxidación.

Sinterización Activada para Materiales Difíciles

Para materiales con sinterabilidad limitada, se pueden añadir "activadores" al polvo. Esta técnica promueve la densificación a temperaturas más bajas y proporciona un control mejorado sobre la microestructura final y el crecimiento del grano.

Tomando la Decisión Correcta para su Aplicación

La elección del enfoque correcto depende completamente del objetivo final de su proyecto.

- Si su enfoque principal es lograr la máxima densidad y resistencia del material: Considere el prensado en caliente para combinar calor y presión, lo que minimiza eficazmente la porosidad e inhibe el crecimiento del grano.

- Si su enfoque principal es trabajar con metales reactivos o prevenir cualquier oxidación superficial: La sinterización al vacío es la opción ideal para garantizar un producto final puro, no contaminado y brillante.

- Si su enfoque principal es crear piezas complejas, de forma casi neta, con alta repetibilidad: La sinterización estándar ofrece un excelente equilibrio de control sobre la geometría final y la microestructura.

- Si su enfoque principal es mejorar la sinterabilidad de un material difícil de procesar: La sinterización activada puede reducir los requisitos del proceso y mejorar la densificación.

En última instancia, aprovechar la sinterización de manera efectiva se trata de elegir el proceso correcto para transformar polvos simples en componentes altamente diseñados.

Tabla Resumen:

| Beneficio | Resultado Clave |

|---|---|

| Mayor Densidad | Reduce la porosidad, creando una masa sólida y cohesiva. |

| Resistencia Mejorada | Elimina los puntos de tensión, mejorando la durabilidad. |

| Conductividad Mejorada | Crea caminos continuos para el calor y la electricidad. |

| Forma Casi Neta | Minimiza las costosas operaciones de mecanizado secundario. |

| Alta Pureza y Uniformidad | Garantiza una calidad constante y un rendimiento predecible. |

¿Listo para diseñar materiales superiores con sinterización de precisión? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización como el prensado en caliente y la sinterización al vacío. Ya sea que esté trabajando con metales reactivos o buscando la máxima densidad, nuestras soluciones lo ayudan a lograr las propiedades exactas del material que necesita. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural