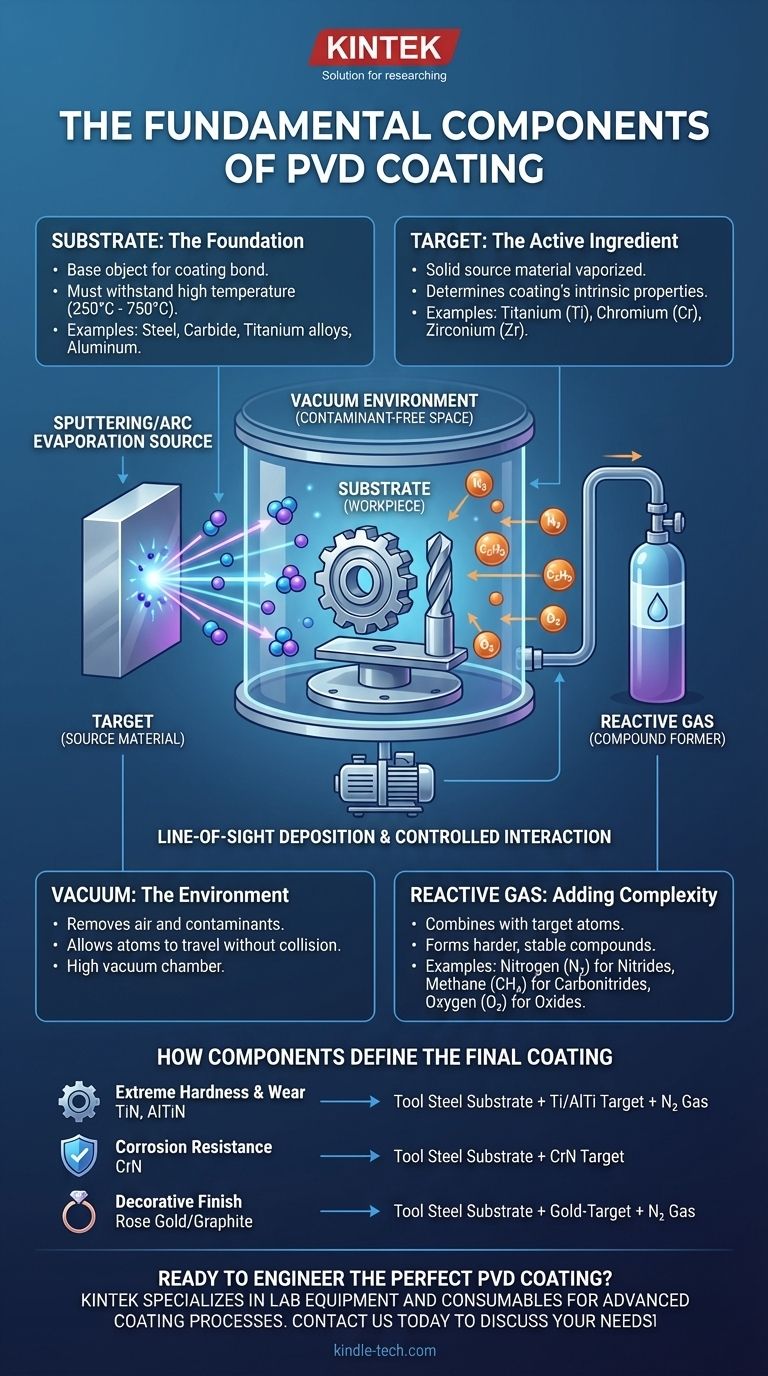

En su esencia, un proceso de recubrimiento PVD consta de cuatro componentes fundamentales. Estos son el sustrato (el objeto que se recubre), el blanco (el material fuente sólido para el recubrimiento), el ambiente de vacío donde ocurre el proceso y, a menudo, un gas reactivo que se combina con el material del blanco para formar el compuesto de recubrimiento final. Comprender cómo interactúan estos elementos es clave para dominar la tecnología PVD.

La Deposición Física de Vapor (PVD) no es un material único, sino una familia de procesos. Sus "componentes" se refieren a las entradas de un sistema: la pieza base, la fuente de recubrimiento y el entorno controlado que trabajan juntos para depositar una película delgada diseñada y de alto rendimiento.

La Base: El Sustrato

El sustrato es simplemente la pieza de trabajo, parte u objeto que se pretende recubrir. El éxito del proceso PVD depende en gran medida de la elección y preparación de este componente fundamental.

Qué Hace el Sustrato

El sustrato proporciona la base física sobre la cual se unirán los átomos del recubrimiento. Su condición superficial, limpieza y propiedades del material influyen directamente en la adhesión y el rendimiento final de la película PVD.

Materiales de Sustrato Adecuados

Una amplia gama de materiales puede recubrirse eficazmente. Esto incluye casi todas las familias de acero (especialmente aceros de alta velocidad e inoxidables), metales duros (carburos) y metales no ferrosos como aleaciones de titanio, aluminio y cobre.

Limitaciones Críticas de Material

Algunos materiales no son adecuados para PVD. Los materiales que "desgasifican" (liberan gases atrapados) en vacío, como materiales galvanizados o latón sin chapar, contaminarán la cámara e impedirán la formación de un recubrimiento de calidad. El sustrato también debe soportar la temperatura del proceso, que puede oscilar entre 250°C y 750°C.

El Ingrediente Activo: El Material del Blanco

El blanco es el material fuente sólido y puro que se vaporiza para convertirse en el recubrimiento. La elección del blanco es el factor principal para determinar las propiedades intrínsecas del recubrimiento.

Qué Es el Blanco

Este es típicamente un bloque o lingote de un metal o cerámica específica. Los materiales de blanco comunes incluyen Titanio (Ti), Cromo (Cr), Circonio (Zr), Aluminio (Al) y Tungsteno (W).

Cómo el Blanco se Convierte en Recubrimiento

El material del blanco sólido se convierte en vapor a través de un proceso físico de alta energía dentro de la cámara de vacío. Los dos métodos más comunes son:

- Pulverización catódica (Sputtering): El blanco es bombardeado con iones energéticos (a menudo Argón), que desalojan o "pulverizan" átomos de su superficie.

- Evaporación por arco catódico: Un arco eléctrico de alta corriente se mueve a través de la superficie del blanco, vaporizando el material en el punto del arco.

Estos átomos vaporizados luego viajan a través del vacío y se condensan sobre el sustrato, construyendo el recubrimiento átomo por átomo.

El Entorno: Vacío y Gases de Proceso

El ambiente dentro de la cámara PVD no está vacío; es un espacio altamente controlado que es tan crítico como los materiales físicos.

El Papel Esencial del Vacío

El PVD se realiza bajo alto vacío por dos razones principales. Primero, elimina el aire y otros contaminantes que de otro modo reaccionarían y estropearían el recubrimiento. Segundo, permite que los átomos de recubrimiento vaporizados viajen del blanco al sustrato con pocas o ninguna colisión.

Añadiendo Complejidad con Gases Reactivos

Para crear recubrimientos compuestos más duros y estables, a menudo se introduce un gas reactivo en la cámara. Este gas se combina con los átomos metálicos del blanco a medida que se depositan en el sustrato.

- El Nitrógeno (N₂) se utiliza para formar recubrimientos de nitruro duros (p. ej., TiN, CrN).

- El Acetileno (C₂H₂) o Metano (CH₄) se utilizan para formar recubrimientos de carbonitruro (p. ej., TiCN) o carbono tipo diamante (DLC).

- El Oxígeno (O₂) se utiliza para formar recubrimientos de óxido (p. ej., Al₂O₃).

Comprendiendo las Ventajas y Desventajas

La naturaleza física de estos componentes introduce limitaciones específicas que deben gestionarse para un resultado exitoso.

Deposición en Línea de Visión

Los átomos vaporizados del blanco viajan en línea recta. Esto significa que cualquier superficie que no esté en la "línea de visión" directa del blanco no se recubrirá. Para lograr una cobertura uniforme en formas complejas, las piezas deben fijarse y rotarse cuidadosamente durante el proceso.

Sensibilidad a la Temperatura del Sustrato

Las altas temperaturas requeridas para una buena adhesión pueden ser una limitación. Este calor puede alterar las propiedades (p. ej., temple) de ciertos aceros sensibles al calor u otras aleaciones, lo que debe considerarse durante la selección del material.

Compatibilidad de Materiales

No todos los materiales de blanco pueden depositarse en todos los sustratos con el mismo éxito. La compatibilidad química y física entre el recubrimiento y el material base es crítica para lograr el fuerte enlace atómico que le da al PVD su durabilidad.

Cómo los Componentes Definen el Recubrimiento Final

La combinación específica de sustrato, blanco y gas reactivo se elige para lograr un objetivo de ingeniería específico.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Probablemente combinaría un sustrato de acero para herramientas con un blanco de Titanio o Aluminio-Titanio y gas Nitrógeno para crear un recubrimiento de TiN o AlTiN.

- Si su enfoque principal es la resistencia a la corrosión: Emparejaría un sustrato de acero inoxidable con un blanco de Cromo y gas Nitrógeno para formar una película densa y no reactiva de Nitruro de Cromo (CrN).

- Si su enfoque principal es un acabado decorativo específico: Podría recubrir un sustrato pulido con un blanco de Circonio y una mezcla precisa de gases de Nitrógeno y a base de Carbono para lograr un color específico como oro rosa o grafito.

En última instancia, dominar el recubrimiento PVD consiste en comprender cómo seleccionar y controlar estos componentes fundamentales para construir una película delgada con precisamente las propiedades que necesita.

Tabla Resumen:

| Componente | Función | Ejemplos Clave |

|---|---|---|

| Sustrato | El objeto base que se recubre | Acero, Carburo, Aleaciones de titanio |

| Blanco | El material fuente sólido vaporizado | Titanio (Ti), Cromo (Cr), Circonio (Zr) |

| Vacío | Crea un ambiente libre de contaminantes | Cámara de alto vacío |

| Gas Reactivo | Se combina con el blanco para formar compuestos | Nitrógeno (N₂), Acetileno (C₂H₂), Oxígeno (O₂) |

¿Listo para diseñar el recubrimiento PVD perfecto para su aplicación? La combinación correcta de sustrato, blanco y gas de proceso es fundamental para lograr una dureza superior, resistencia al desgaste o protección contra la corrosión. KINTEK se especializa en equipos de laboratorio y consumibles para procesos de recubrimiento avanzados. Nuestros expertos pueden ayudarle a seleccionar los componentes ideales para sus necesidades específicas. ¡Contáctenos hoy para discutir cómo podemos apoyar los desafíos de recubrimiento de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura