Aunque es una tecnología potente para la conversión de residuos en valor, la pirólisis no está exenta de desafíos significativos. Las principales desventajas son sus altos costos de capital y energía, la necesidad de un procesamiento posterior complejo y costoso de sus productos, y el potencial de emisiones atmosféricas dañinas si el sistema no se diseña y opera con precisión.

El desafío central de la pirólisis no radica en su viabilidad técnica, sino en su viabilidad económica. El proceso implica altas inversiones iniciales y costos operativos significativos que pueden superar fácilmente el valor de los productos resultantes sin una ingeniería, escala y acceso al mercado cuidadosos.

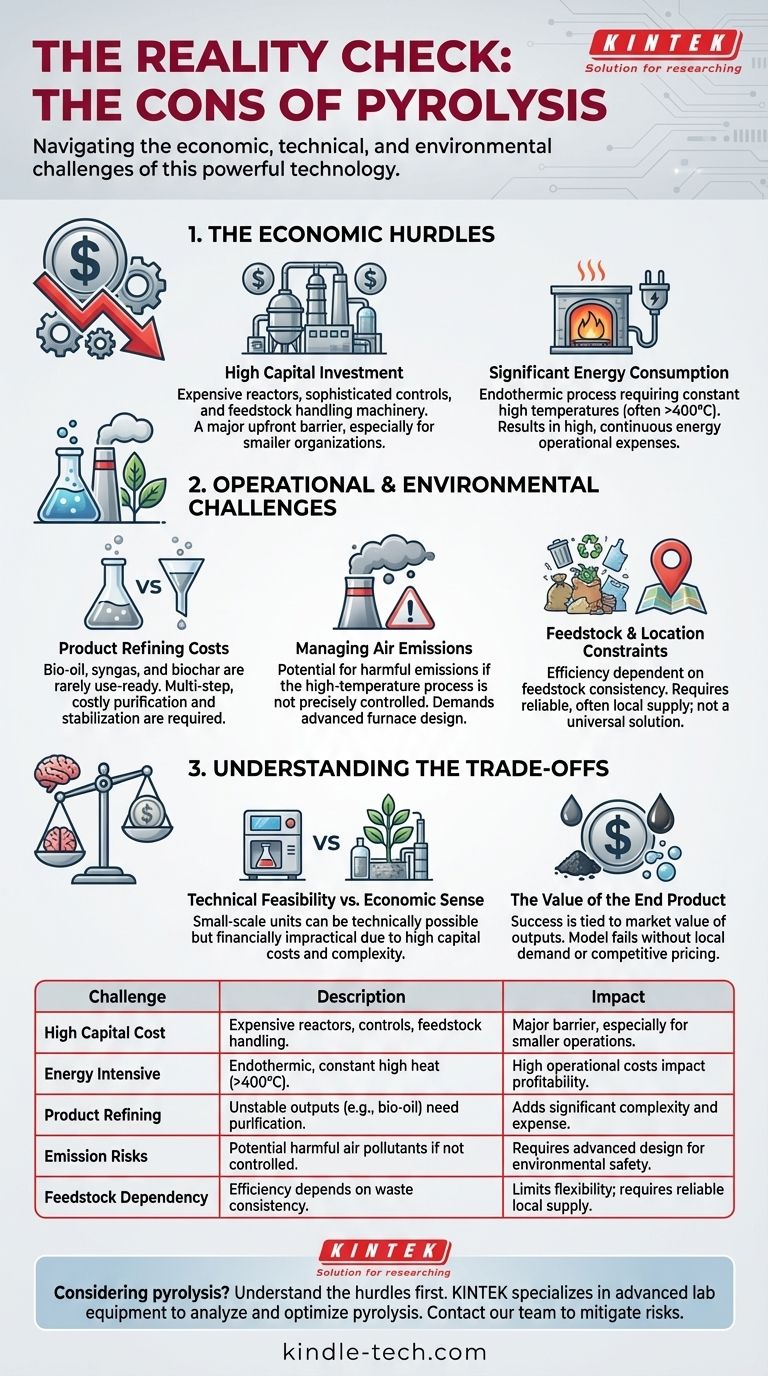

Los obstáculos económicos de la pirólisis

Para muchos, las barreras más significativas para adoptar la pirólisis son financieras. El proceso exige una inversión sustancial en múltiples etapas, lo que hace que la rentabilidad sea un delicado acto de equilibrio.

Alta inversión de capital

El equipo necesario para una planta de pirólisis es costoso. Esto incluye el reactor de alta temperatura, los sofisticados sistemas de control y la maquinaria necesaria para manipular la materia prima y gestionar los productos de salida. Estos altos costos de capital iniciales pueden ser un gran impedimento, especialmente para organizaciones más pequeñas.

Consumo significativo de energía

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada constante de energía para mantener temperaturas muy altas (a menudo superiores a 400 °C) en un ambiente libre de oxígeno. Esto resulta en un alto y continuo consumo de energía, que es un gasto operativo importante que impacta directamente la rentabilidad de toda la operación.

Los costos ocultos del refinado de productos

Los productos de la pirólisis —biopetróleo, gas de síntesis y biocarbón— rara vez están listos para su uso inmediato. El biopetróleo, por ejemplo, a menudo es ácido, inestable y requiere un refinado significativo antes de que pueda usarse como combustible para el transporte. Este proceso de separación y purificación de múltiples etapas añade otra capa de complejidad y gasto.

Desafíos operativos y ambientales

Más allá de los aspectos financieros, la pirólisis presenta obstáculos técnicos y ambientales que deben gestionarse para garantizar un resultado seguro y beneficioso.

Gestión de las emisiones atmosféricas

La descomposición a alta temperatura de la materia orgánica puede producir emisiones nocivas si el proceso no se controla perfectamente. Un diseño adecuado del horno, una operación meticulosa y un mantenimiento constante son esenciales para minimizar los impactos en la calidad del aire y garantizar que el proceso sea genuinamente respetuoso con el medio ambiente.

Restricciones de materia prima y ubicación

La pirólisis no es una solución universal para todos los tipos de residuos orgánicos. La eficiencia y el rendimiento del proceso dependen en gran medida de la composición y consistencia de la materia prima. Esto significa que una instalación puede no ser adecuada para ciertos flujos de residuos y requiere un suministro fiable, a menudo local, para ser económica.

Comprender las compensaciones

Una parte crítica de la evaluación de la pirólisis es comprender sus compromisos inherentes, particularmente en lo que respecta a su escala.

Viabilidad técnica vs. sentido económico

Si bien las unidades de pirólisis se pueden construir a una escala relativamente pequeña para ubicaciones remotas, a menudo tienen dificultades con la rentabilidad. El alto costo de capital es mucho más difícil de recuperar con un menor rendimiento, y la complejidad operativa permanece. Un sistema puede ser técnicamente posible pero financieramente inviable.

El valor del producto final

El éxito económico de un proyecto de pirólisis está directamente ligado al valor de mercado de sus productos. Si no hay demanda local de biocarbón como enmienda del suelo o si el costo de refinar el biopetróleo es más alto que el precio del combustible convencional, todo el modelo puede fallar.

Tomar la decisión correcta para su objetivo

Para determinar si la pirólisis es el camino correcto, debe alinear las características de la tecnología con sus objetivos específicos.

- Si su enfoque principal es la gestión de residuos a gran escala con mercados de productos finales establecidos: La pirólisis puede ser una solución viable, aunque intensiva en capital, cuando se integra en un ecosistema industrial más amplio.

- Si su enfoque principal es la producción de energía a pequeña escala o remota: Debe modelar rigurosamente el costo total de propiedad, incluido el mantenimiento y el refinado del producto, frente al valor real de la energía o los materiales producidos.

- Si su enfoque principal es maximizar el beneficio ambiental: Reconozca que un proceso de bajas emisiones y alta eficiencia requiere una inversión inicial significativa en diseño avanzado, sistemas de control y supervisión operativa.

Un proyecto de pirólisis exitoso depende de una evaluación clara de sus realidades económicas, no solo de su potencial técnico.

Tabla resumen:

| Desafío | Descripción | Impacto |

|---|---|---|

| Alto costo de capital | Reactores, sistemas de control y equipos de manipulación de materia prima costosos. | Principal barrera de entrada, especialmente para operaciones más pequeñas. |

| Intensivo en energía | El proceso endotérmico requiere calor alto constante (a menudo >400°C). | Altos costos operativos que impactan la rentabilidad. |

| Refinado de productos | Los productos como el biopetróleo son inestables y requieren una purificación costosa. | Añade una complejidad y un gasto significativos a la cadena de valor. |

| Riesgos de emisión | Potencial de contaminantes atmosféricos nocivos si no se controla meticulosamente. | Requiere un diseño avanzado y una operación estricta para la seguridad ambiental. |

| Dependencia de la materia prima | La eficiencia y la calidad del producto dependen en gran medida de la consistencia del flujo de residuos. | Limita la flexibilidad y requiere un suministro fiable y local de materia prima. |

¿Está considerando la pirólisis para sus objetivos de gestión de residuos o energía? Comprender los obstáculos económicos y técnicos es el primer paso hacia el éxito. En KINTEK, nos especializamos en el equipo de laboratorio avanzado y los consumibles necesarios para analizar, probar y optimizar los procesos de pirólisis. Ya sea que esté investigando la viabilidad de la materia prima, caracterizando el biopetróleo o ampliando su operación, nuestras herramientas precisas proporcionan los conocimientos basados en datos esenciales para tomar decisiones informadas y mitigar riesgos. Deje que nuestra experiencia respalde su proyecto: contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera