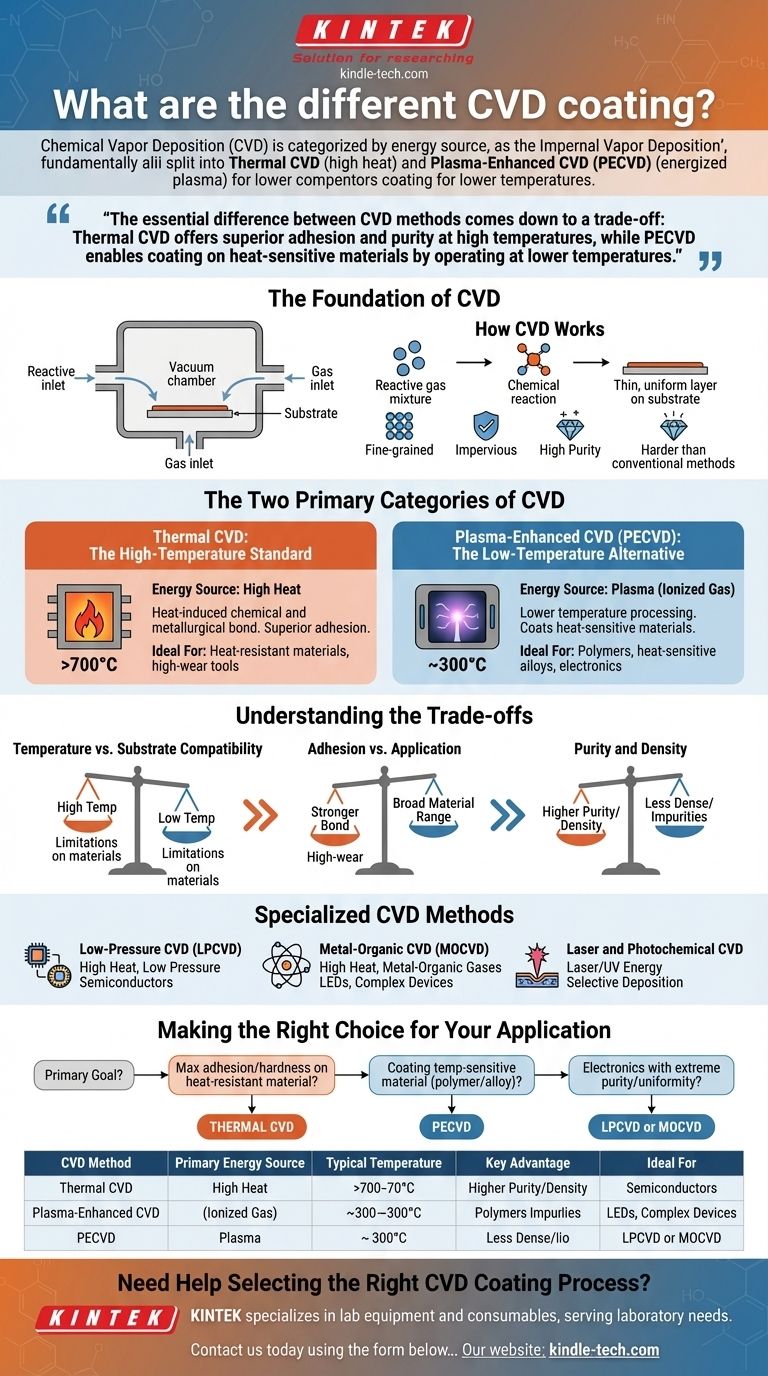

En esencia, la deposición química de vapor (CVD) se clasifica según la fuente de energía utilizada para iniciar la reacción química. Los dos tipos fundamentales son el CVD térmico, que se basa en el calor intenso para depositar películas, y el CVD asistido por plasma (PECVD), que utiliza un plasma energizado para lograr la deposición a temperaturas mucho más bajas. Existen otras variaciones especializadas para aplicaciones muy específicas.

La diferencia esencial entre los métodos CVD radica en una compensación: el CVD térmico ofrece una adhesión y pureza superiores a altas temperaturas, mientras que el PECVD permite recubrir materiales sensibles al calor al operar a temperaturas más bajas.

La base de la CVD: Qué es y por qué se utiliza

Cómo funciona la CVD

La deposición química de vapor es un proceso mediante el cual se aplica una película delgada a la superficie de un material, conocido como sustrato. Esto ocurre dentro de una cámara de vacío donde se introduce una mezcla de gases reactivos. Los gases sufren una reacción química, lo que provoca que un material sólido se deposite como una capa muy delgada y uniforme sobre el sustrato.

Características clave de los recubrimientos CVD

Los recubrimientos resultantes son conocidos por sus cualidades excepcionales. Suelen ser de grano fino, impermeables y poseen alta pureza.

Este proceso produce películas que son significativamente más duras que materiales similares fabricados mediante métodos de fabricación convencionales. La velocidad de deposición es bastante lenta, pero la calidad de la unión resultante es extremadamente alta.

Las dos categorías principales de CVD

La distinción más crítica en los procesos de CVD es cómo se suministra la energía necesaria para impulsar la reacción química. Este factor dicta la temperatura del proceso y, en consecuencia, qué materiales pueden recubrirse.

CVD térmico: El estándar de alta temperatura

En un proceso de CVD térmico tradicional, la cámara de reacción se calienta a una temperatura muy alta, a menudo superior a los 700 °C. Este calor intenso proporciona la energía necesaria para que los gases precursores se descompongan y reaccionen, formando el recubrimiento en la superficie del sustrato.

La principal ventaja de este método es la creación de un enlace químico y metalúrgico inducido por el calor. Esto da como resultado una adhesión que generalmente es superior a la de otros métodos.

CVD asistido por plasma (PECVD): La alternativa a baja temperatura

El PECVD utiliza plasma, un gas ionizado, para generar especies altamente reactivas dentro de la cámara. Este plasma proporciona la energía para la reacción, permitiendo que el proceso de deposición se lleve a cabo a temperaturas significativamente más bajas, típicamente alrededor de 300 °C.

Esto hace que el PECVD sea invaluable para recubrir sustratos que no pueden soportar el calor extremo del CVD térmico, como ciertos plásticos, polímeros o aleaciones metálicas sensibles al calor.

Comprender las compensaciones

Elegir un método de CVD requiere una comprensión clara de la contrapartida entre los parámetros del proceso y los resultados deseados.

Temperatura frente a compatibilidad del sustrato

La compensación más significativa es la temperatura. El calor extremo del CVD térmico proporciona excelentes propiedades de recubrimiento, pero restringe su uso a materiales que pueden soportar el proceso sin deformarse, fundirse o perder su integridad estructural. La naturaleza a baja temperatura del PECVD amplía drásticamente el rango de materiales de sustrato compatibles.

Adhesión frente a aplicación

Las altas temperaturas en el CVD térmico promueven un enlace metalúrgico más fuerte y profundo entre el recubrimiento y el sustrato. Esto lo convierte en el método preferido para aplicaciones de alto desgaste, como herramientas de conformado de metales, donde la durabilidad y la adhesión son primordiales.

Pureza y densidad

Generalmente, los procesos de alta temperatura como el CVD térmico permiten que los átomos tengan más energía para asentarse en una estructura cristalina densa, altamente ordenada y pura. Los procesos a baja temperatura como el PECVD, aunque muy efectivos, a veces pueden dar como resultado películas menos densas o la incorporación de impurezas.

Métodos CVD especializados

Más allá de las dos categorías principales, se utilizan varios otros tipos de CVD para necesidades específicas de la industria y la investigación.

CVD a baja presión (LPCVD)

Esta es una variante del CVD térmico que se realiza a muy baja presión. La presión reducida mejora la uniformidad y pureza del recubrimiento, lo que lo convierte en un proceso común en la fabricación de semiconductores y microelectrónica.

CVD organometálico (MOCVD)

El MOCVD utiliza compuestos organometálicos como gases precursores. Esta técnica ofrece un control preciso sobre la composición y el espesor de la película, y es fundamental para crear dispositivos semiconductores complejos como los LED de alto rendimiento.

CVD láser y fotoquímico

Estos métodos utilizan energía enfocada de un láser o una lámpara ultravioleta para iniciar la reacción. Esto permite una deposición altamente selectiva, efectivamente "dibujando" un recubrimiento sobre un área específica del sustrato sin calentar toda la pieza.

Tomar la decisión correcta para su aplicación

Para seleccionar el proceso apropiado, primero debe definir su objetivo principal y las limitaciones de su material de sustrato.

- Si su enfoque principal es la máxima adhesión y dureza en un material resistente al calor: El CVD térmico es la opción superior debido a su potente enlace metalúrgico a alta temperatura.

- Si su enfoque principal es recubrir un material sensible a la temperatura como un polímero o ciertas aleaciones: El CVD asistido por plasma (PECVD) es la solución necesaria debido a su operación a baja temperatura.

- Si su enfoque principal es la fabricación de productos electrónicos con extrema pureza y uniformidad: Se requiere un método especializado como LPCVD o MOCVD para lograr la precisión necesaria.

En última instancia, elegir el proceso CVD correcto requiere equilibrar las propiedades de recubrimiento deseadas con las limitaciones térmicas de su material de sustrato.

Tabla de resumen:

| Método CVD | Fuente de energía principal | Temperatura típica | Ventaja clave | Ideal para |

|---|---|---|---|---|

| CVD Térmico | Calor intenso | >700°C | Adhesión y pureza superiores | Materiales resistentes al calor, herramientas de alto desgaste |

| PECVD | Plasma | ~300°C | Procesamiento a baja temperatura | Polímeros, aleaciones sensibles al calor, electrónica |

| LPCVD | Calor intenso (Baja presión) | Alta | Alta uniformidad y pureza | Semiconductores, microelectrónica |

| MOCVD | Calor intenso (Organometálico) | Alta | Control preciso de la composición | LEDs, dispositivos semiconductores complejos |

¿Necesita ayuda para seleccionar el proceso de recubrimiento CVD correcto?

Elegir entre CVD térmico, PECVD y otros métodos especializados es fundamental para el éxito de su proyecto. La elección incorrecta puede provocar daños en el sustrato o un rendimiento de recubrimiento inadecuado.

KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a navegar estas decisiones críticas. Proporcionamos el equipo y el soporte técnico para asegurar que logre el recubrimiento perfecto para los requisitos específicos de su material y aplicación.

Contáctenos hoy utilizando el formulario a continuación para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura