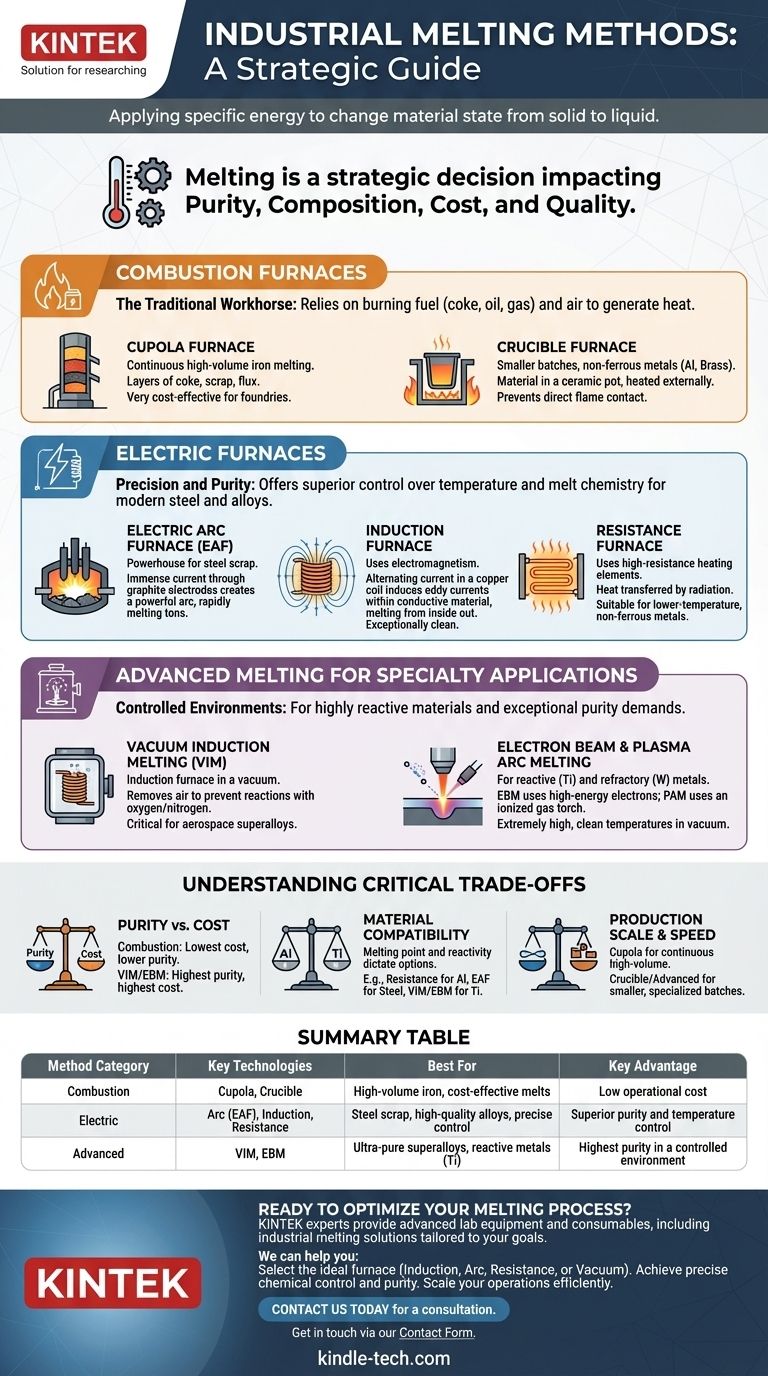

En su esencia, la fusión industrial es el proceso de aplicar un tipo específico de energía a un material para cambiar su estado de sólido a líquido. Los métodos para lograr esto se categorizan ampliamente por su fuente de calor principal: la energía química de la combustión, el poder de la energía eléctrica, o fuentes de energía especializadas altamente enfocadas para aplicaciones avanzadas. Cada categoría contiene tecnologías distintas diseñadas para materiales, niveles de pureza y escalas de producción específicos.

La elección de un método de fusión no se trata solo de alcanzar una temperatura objetivo. Es una decisión estratégica que impacta directamente la pureza, la composición química, el costo de producción y la calidad general del material final.

Hornos de Combustión: El Caballo de Batalla Tradicional

Los hornos de combustión son la forma más antigua de tecnología de fusión, que se basa en la quema de combustible —como coque, petróleo o gas natural— para generar calor.

El Principio del Combustible y el Aire

Estos hornos funcionan mezclando una fuente de combustible con un oxidante (típicamente aire) y encendiéndolo. La reacción química resultante libera una inmensa energía térmica, que luego se transfiere a la carga de material, haciendo que se funda.

El Horno de Cubilote

El cubilote es un horno alto y cilíndrico utilizado casi exclusivamente para fundir hierro en fundiciones. Opera continuamente colocando capas de coque, chatarra de metal y fundente (como piedra caliza) desde la parte superior, proporcionando una fuente de hierro fundido de muy alto volumen y rentable.

El Horno de Crisol

Para lotes más pequeños y metales no ferrosos como el aluminio o el latón, el horno de crisol es común. El material se coloca dentro de una olla de cerámica de alta temperatura (el crisol), que luego se calienta externamente por la llama de combustión, evitando el contacto directo entre la llama y el metal.

Hornos Eléctricos: Precisión y Pureza

Los hornos eléctricos ofrecen un control significativamente mayor sobre la temperatura y la química de la fusión que los métodos de combustión, lo que los hace esenciales para la fabricación moderna de acero y aleaciones especiales.

El Horno de Arco Eléctrico (EAF)

El EAF es una potencia diseñada para fundir chatarra de acero. Funciona haciendo pasar una inmensa corriente eléctrica a través de grandes electrodos de grafito. Esto crea un potente arco que golpea la carga de metal, generando temperaturas intensas que pueden fundir rápidamente toneladas de acero.

El Horno de Inducción

Un horno de inducción utiliza el principio del electromagnetismo. Una corriente alterna fluye a través de una bobina de cobre, creando un fuerte campo magnético. Cuando se coloca material conductor dentro de este campo, induce corrientes eléctricas internas (corrientes de Foucault) que generan calor, fundiendo el metal de adentro hacia afuera sin ningún contacto externo.

Este método es excepcionalmente limpio y proporciona un excelente control de la temperatura y acción de agitación, lo que lo hace ideal para aceros de alta calidad y aleaciones especiales.

El Horno de Resistencia

Un horno de resistencia funciona de manera muy similar a una tostadora o un horno doméstico. Utiliza elementos calefactores de alta resistencia que se ponen al rojo vivo cuando la electricidad pasa a través de ellos. El calor se transfiere al material principalmente a través de la radiación, lo que lo hace adecuado para metales no ferrosos de baja temperatura como el aluminio.

Fusión Avanzada para Aplicaciones Especiales

Cuando los materiales son altamente reactivos o exigen una pureza excepcional, los métodos estándar son insuficientes. Los procesos avanzados se llevan a cabo en entornos controlados, a menudo al vacío.

Fusión por Inducción al Vacío (VIM)

El VIM es simplemente un horno de inducción alojado dentro de una cámara de vacío. Al eliminar el aire, este proceso evita que el oxígeno, el nitrógeno y otros gases atmosféricos reaccionen con el metal fundido. Esto es crítico para producir las superaleaciones de alta pureza utilizadas en la industria aeroespacial y en implantes médicos.

Fusión por Haz de Electrones y por Arco de Plasma

Para las aplicaciones más exigentes, como la fusión de metales reactivos como el titanio o metales refractarios como el tungsteno, se utilizan métodos aún más avanzados. La Fusión por Haz de Electrones (EBM) utiliza un haz enfocado de electrones de alta energía, y la Fusión por Arco de Plasma (PAM) utiliza una antorcha de gas ionizado para lograr temperaturas extremadamente altas y limpias dentro de un vacío.

Comprendiendo las Compensaciones Críticas

Elegir un proceso de fusión implica equilibrar prioridades contrapuestas. Ningún método es universalmente superior.

Pureza vs. Costo

La compensación fundamental es entre la pureza final del metal y el costo de la operación. Los hornos de combustión son generalmente los más baratos de operar, pero introducen impurezas del combustible. El VIM y el EBM producen metales de la más alta pureza, pero a un costo de capital y operativo significativamente mayor.

Compatibilidad del Material

El punto de fusión y la reactividad química del material dictan las opciones viables. Un horno de resistencia de baja temperatura es perfecto para el aluminio, pero inútil para el acero. Un metal reactivo como el titanio no se puede fundir al aire libre y requiere un proceso al vacío.

Escala y Velocidad de Producción

La producción requerida es un factor importante. Un horno de cubilote está diseñado para la producción continua y de alto volumen de hierro fundido. En contraste, los hornos de crisol y muchos hornos avanzados son procesos por lotes, más adecuados para tiradas más pequeñas y especializadas donde la calidad es más importante que la cantidad.

Tomar la Decisión Correcta para su Objetivo

Su decisión final debe estar alineada con los requisitos específicos de su material y producto final.

- Si su enfoque principal es la fundición de hierro de alto volumen y rentable: El horno de cubilote sigue siendo el estándar de la industria por su eficiencia y rendimiento.

- Si su enfoque principal es el reciclaje de chatarra de acero a gran escala: El Horno de Arco Eléctrico (EAF) ofrece la potencia bruta y la capacidad requeridas para la fabricación moderna de acero.

- Si su enfoque principal es crear aleaciones de alta calidad con un control químico preciso: La limpieza y el control de un horno de inducción son esenciales.

- Si su enfoque principal es producir superaleaciones ultrapuras o metales reactivos: Un sistema basado en vacío como la Fusión por Inducción al Vacío (VIM) o la Fusión por Haz de Electrones (EBM) es innegociable.

Comprender estos métodos centrales transforma el desafío de la fusión de una tarea de calentamiento de fuerza bruta en una decisión de ingeniería precisa y calculada.

Tabla Resumen:

| Categoría del Método | Tecnologías Clave | Mejor para | Ventaja Clave |

|---|---|---|---|

| Combustión | Cubilote, Crisol | Hierro de alto volumen, fusiones rentables | Bajo costo operativo |

| Eléctrico | Arco (EAF), Inducción, Resistencia | Chatarra de acero, aleaciones de alta calidad, control preciso | Pureza y control de temperatura superiores |

| Avanzado | Inducción al Vacío (VIM), Haz de Electrones (EBM) | Superaleaciones ultrapuras, metales reactivos (ej., titanio) | Máxima pureza en un entorno controlado |

¿Listo para Optimizar su Proceso de Fusión?

Elegir el horno adecuado es fundamental para la calidad, pureza y rentabilidad de su producto. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados, incluidas soluciones de fusión industrial adaptadas a su material y objetivos de producción específicos.

Podemos ayudarle a:

- Seleccionar el horno ideal (Inducción, Arco, Resistencia o Vacío) para su metal o aleación.

- Lograr un control químico preciso y una pureza de material superior.

- Escalar sus operaciones de manera eficiente, desde I+D hasta la producción completa.

Contáctenos hoy mismo para una consulta, y discutamos cómo las soluciones de KINTEK pueden mejorar su laboratorio o línea de producción.

Póngase en contacto a través de nuestro Formulario de Contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la temperatura para un horno? Depende de su material y objetivo de proceso

- ¿Cuál es el mecanismo de un horno de carbonización en la síntesis sol-gel de TiC? Lograr una uniformidad molecular superior

- ¿Cuál es la aplicación del soldaje fuerte al vacío? Logre una integridad de unión inigualable para componentes críticos

- ¿Cuál es la diferencia entre el tratamiento térmico y el tratamiento térmico al vacío? Logre resultados prístinos y libres de contaminación

- ¿Cómo afecta la homogeneización a alta temperatura a la Inconel 718 formada por SLM? Transforma la microestructura para una mayor resistencia

- ¿Cómo funciona la fusión por arco? Una guía para la producción de metales y aleaciones de alta pureza

- ¿Cuáles son los 5 tipos de procesos de soldadura fuerte? Elija el método de calentamiento adecuado para su proyecto

- ¿Cuáles son las ventajas del soldaje fuerte al vacío? Logre una integridad de unión superior para ensamblajes complejos