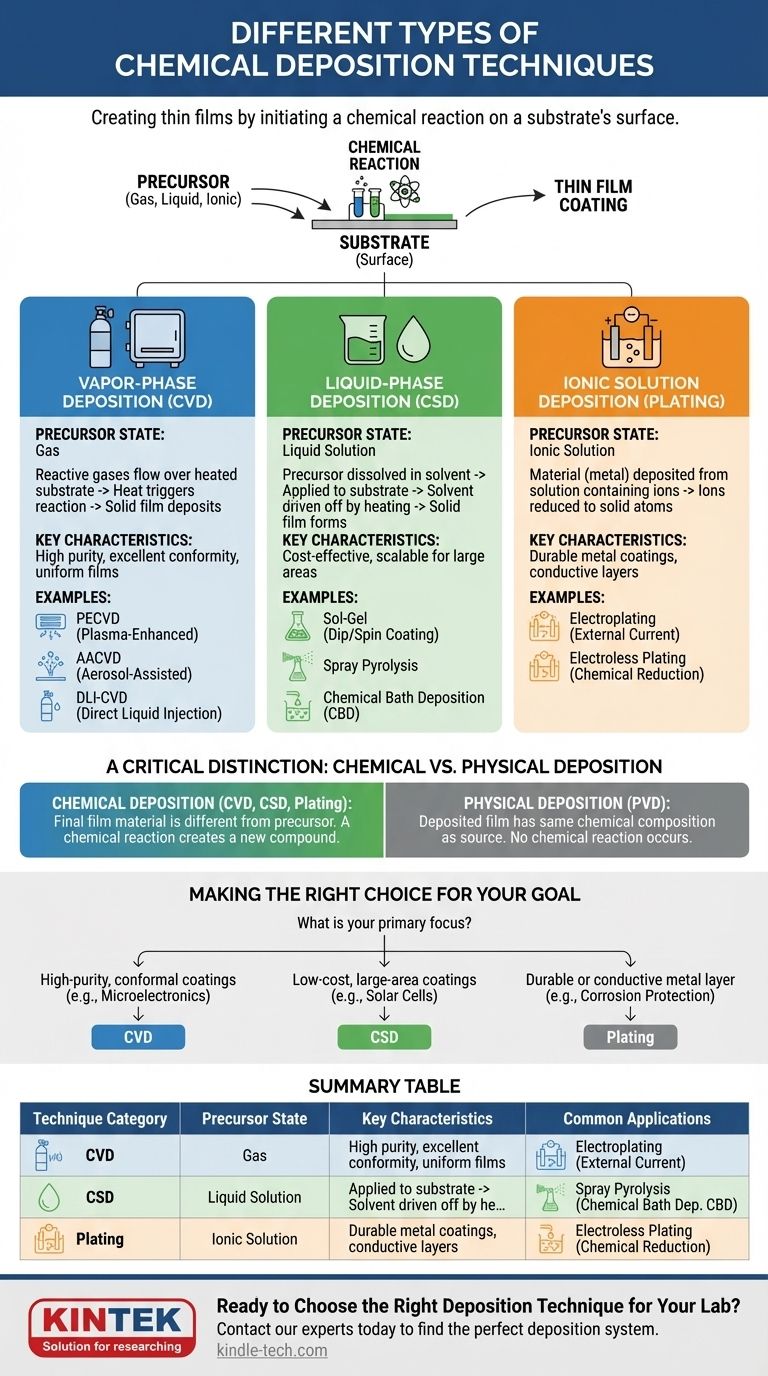

En esencia, la deposición química es una familia de técnicas utilizadas para crear películas delgadas y recubrimientos iniciando una reacción química en la superficie de un sustrato. Los métodos principales se clasifican según el estado físico del precursor químico: Deposición Química de Vapor (CVD) a partir de un gas, Deposición Química en Solución (CSD) a partir de un líquido, y Galvanoplastia a partir de una solución iónica.

La distinción crítica entre las técnicas de deposición química es la fase del material precursor: gas, líquido o solución rica en iones. Comprender esta diferencia fundamental es clave para seleccionar el proceso adecuado para un material y una aplicación específicos.

Las Categorías Fundamentales de la Deposición Química

Para comprender verdaderamente estos métodos, lo mejor es agruparlos por el estado del material de partida. Esto determina el equipo, las condiciones del proceso y los tipos de películas que se pueden crear.

Deposición en Fase Vapor (CVD)

La Deposición Química de Vapor (CVD) implica hacer fluir gases precursores reactivos sobre un sustrato calentado. El calor desencadena una reacción química, lo que provoca que un material sólido se deposite como una película delgada sobre la superficie del sustrato.

Este método es valorado por su capacidad para crear películas altamente puras, densas y uniformes que se adaptan perfectamente incluso a las formas de superficie más complejas.

Existen varias formas especializadas de CVD:

- CVD Asistida por Plasma (PECVD): Utiliza plasma (un gas ionizado) para energizar la reacción química. Esto permite que la deposición ocurra a temperaturas mucho más bajas que la CVD tradicional, lo cual es crucial para sustratos sensibles a la temperatura.

- CVD Asistida por Aerosol (AACVD): El precursor químico se disuelve primero en un solvente y luego se aerosoliza en pequeñas gotas. Este aerosol se introduce luego en una cámara calentada, donde se vaporiza y reacciona.

- Inyección Directa de Líquido (DLI-CVD): Un precursor líquido se inyecta directamente en una cámara de vaporización calentada. Esto proporciona un control preciso sobre la velocidad de entrega del precursor, lo que lleva a un crecimiento de película altamente reproducible.

Deposición en Fase Líquida (CSD)

La Deposición Química en Solución (CSD) abarca un amplio conjunto de técnicas donde el precursor se disuelve en un solvente para crear una solución química. Esta solución se aplica luego a un sustrato, y el solvente se elimina mediante calentamiento, dejando una película sólida.

Los métodos CSD suelen ser más simples, económicos y escalables para grandes áreas que la CVD, aunque la calidad de la película a veces puede ser menos uniforme.

Las técnicas CSD comunes incluyen:

- Sol-Gel: Una solución química (el "sol") experimenta una transición para formar una red similar a un gel. Esto se puede aplicar a un sustrato mediante recubrimiento por inmersión o por centrifugación antes de calentarse para formar una película densa, a menudo cerámica o similar al vidrio.

- Pulverización por Pirólisis: La solución química se pulveriza como una fina niebla sobre un sustrato calentado. Las gotas sufren descomposición térmica (pirólisis) al golpear la superficie caliente, formando la película deseada.

- Deposición por Baño Químico (CBD): Un sustrato se sumerge en una solución química diluida. La película se forma lentamente en la superficie del sustrato como resultado de una reacción química controlada y precipitación dentro del baño.

Deposición en Solución Iónica (Galvanoplastia)

La galvanoplastia implica depositar un material, típicamente un metal, sobre una superficie conductora a partir de una solución que contiene sus iones. El proceso se basa en la reducción de estos iones a átomos de metal sólido.

Este es un proceso industrial muy común para crear capas conductoras, recubrimientos resistentes a la corrosión o acabados decorativos.

Los dos tipos principales de galvanoplastia son:

- Electrodeposición: Se utiliza una corriente eléctrica externa para impulsar la reducción de iones metálicos sobre el sustrato (el cátodo). Esto permite un control rápido y preciso sobre el espesor de la capa depositada.

- Deposición sin Electrolitos: La deposición es impulsada por una reacción química utilizando un agente reductor contenido en la propia solución de recubrimiento. Este proceso no requiere una fuente de energía externa y puede recubrir uniformemente formas complejas e incluso superficies no conductoras (después de la activación inicial).

Una Distinción Crítica: Deposición Química vs. Física

Es común ver la deposición química comparada con otra categoría importante: la Deposición Física de Vapor (PVD). Comprender su diferencia es esencial para navegar por la ciencia de los materiales.

Deposición Química (CVD)

En todas las formas de deposición química, el material de la película final es diferente del precursor. Ocurre una reacción química para crear un nuevo compuesto en el sustrato. Por eso se llama deposición "química".

Deposición Física (PVD)

En los métodos PVD, como la pulverización catódica o la evaporación, un material objetivo es expulsado físicamente (por ejemplo, mediante bombardeo iónico) o evaporado. Este vapor luego viaja y se condensa en el sustrato. No ocurre ninguna reacción química; la película depositada tiene la misma composición química que el material de origen.

Elegir la Opción Correcta para su Objetivo

La selección de una técnica depende completamente de sus requisitos de material, presupuesto y la geometría de la pieza que está recubriendo.

- Si su enfoque principal son los recubrimientos de alta pureza y conformes para microelectrónica compleja: CVD es el estándar de la industria debido a su precisión y calidad de película inigualables.

- Si su enfoque principal son los recubrimientos de bajo costo y gran área, como celdas solares o vidrio arquitectónico: Las técnicas CSD, como la pulverización por pirólisis o sol-gel, ofrecen una excelente escalabilidad y rentabilidad.

- Si su enfoque principal es aplicar una capa metálica duradera o conductora: La galvanoplastia (ya sea electrodeposición o sin electrolitos) es el método más directo y bien establecido.

Al comprender el estado fundamental del precursor —gas, líquido o ión— puede navegar eficazmente por el panorama de las técnicas de deposición y seleccionar el camino óptimo para su proyecto.

Tabla Resumen:

| Categoría de Técnica | Estado del Precursor | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Gas | Alta pureza, excelente conformidad, películas uniformes | Microelectrónica, piezas 3D complejas |

| Deposición Química en Solución (CSD) | Líquido | Rentable, escalable para grandes áreas | Celdas solares, vidrio arquitectónico |

| Galvanoplastia (Electro y sin Electrolitos) | Solución Iónica | Recubrimientos metálicos duraderos, puede recubrir no conductores | Capas conductoras, protección contra la corrosión |

¿Listo para Elegir la Técnica de Deposición Adecuada para su Laboratorio?

Navegar por el mundo de CVD, CSD y galvanoplastia puede ser complejo. El equipo adecuado es fundamental para lograr los recubrimientos uniformes y de alta pureza que su investigación o producción exige.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Proporcionamos las herramientas de deposición confiables y el soporte experto para asegurar su éxito. Ya sea que esté desarrollando electrónica de próxima generación o aplicando recubrimientos duraderos, tenemos la solución para usted.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar el sistema de deposición perfecto para su aplicación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación