Las principales desventajas de un crisol no son inherentes a la herramienta en sí, sino a las limitaciones físicas y químicas de los materiales utilizados para construirlo. Ningún material de crisol es perfecto para cada aplicación, lo que lleva a compromisos críticos con respecto al choque térmico, la reactividad química, la vida útil y el costo, que pueden resultar en fallas del proceso o contaminación del producto si se ignoran.

El problema central es que el crisol "ideal" —completamente inerte, infinitamente duradero e impermeable a los cambios extremos de temperatura— no existe. Cada crisol del mundo real es un compromiso, y sus desventajas son las formas específicas en que no cumple con este ideal para una tarea determinada.

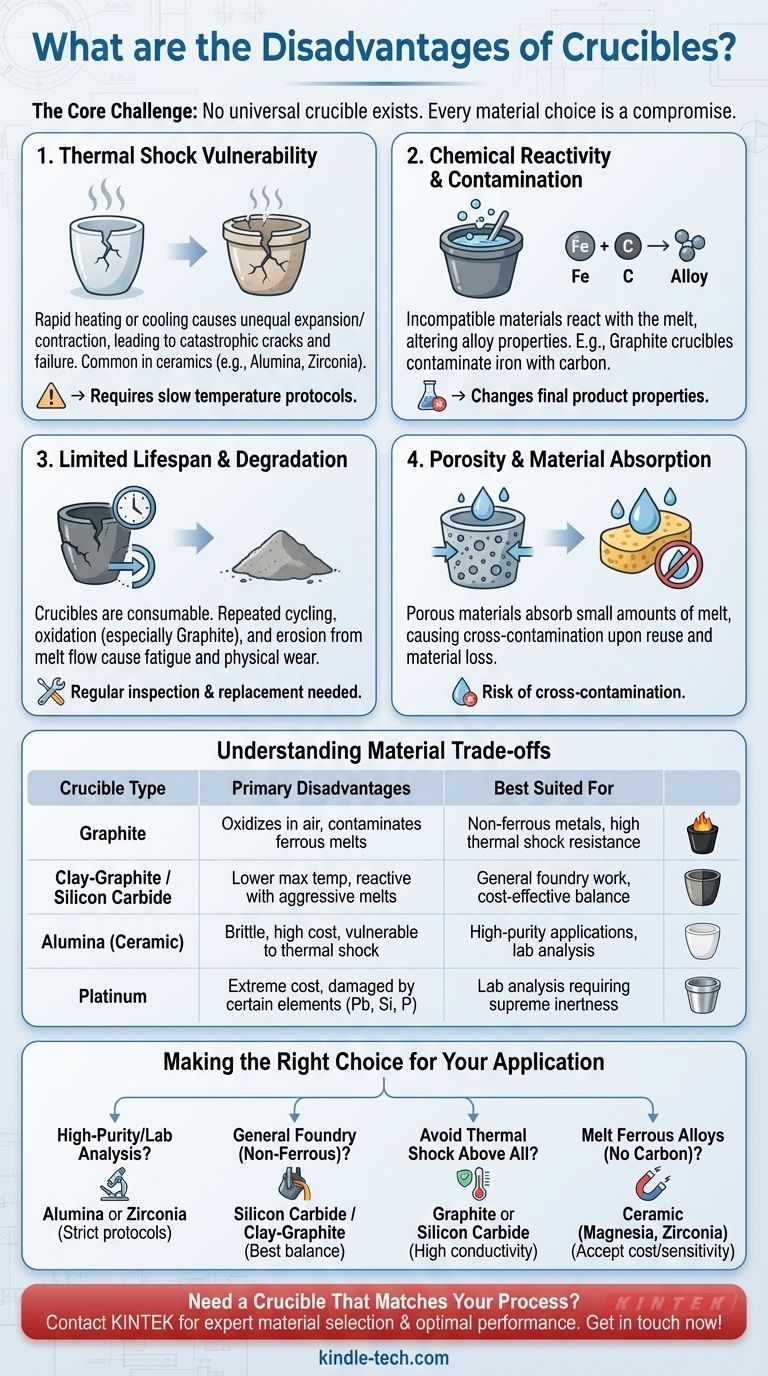

El Desafío Principal: No Existe un Crisol Universal

El crisol perfecto poseería una inmensa resistencia a la temperatura, sería químicamente inerte a cualquier sustancia y resistiría el calentamiento y enfriamiento rápidos indefinidamente. En la práctica, cada elección de material representa un conjunto de compromisos.

Vulnerabilidad al Choque Térmico

Una desventaja principal de muchos crisoles cerámicos (como la alúmina o la zirconia) es su susceptibilidad al choque térmico.

Esto ocurre cuando el crisol se calienta o enfría demasiado rápido, lo que provoca que diferentes partes del material se expandan o contraigan a diferentes velocidades. La tensión interna resultante puede causar una falla catastrófica, provocando grietas y una pérdida total del contenido fundido.

Reactividad Química y Contaminación

Un crisol que no es perfectamente compatible con su contenido reaccionará con la fundición. Este es un modo de falla crítico.

Por ejemplo, usar un crisol de grafito para fundir hierro hará que el carbono se disuelva en la fundición, cambiando las propiedades de la aleación final. De manera similar, los fundentes agresivos o ciertos metales pueden corroer activamente o "mojar" las paredes del crisol, degradando el crisol y contaminando el producto.

Vida Útil Limitada y Degradación

Los crisoles son artículos consumibles con una vida útil finita. No son herramientas permanentes.

Los ciclos térmicos repetidos, incluso cuando se realizan con cuidado, causan microfracturas y fatiga. La exposición al aire a altas temperaturas puede causar oxidación (especialmente en crisoles de grafito), mientras que el flujo de material fundido puede causar erosión física. Esta degradación requiere inspección y reemplazo regulares, lo que aumenta los costos operativos.

Porosidad y Absorción de Material

Algunos materiales de crisol, particularmente ciertos grados de cerámicas, pueden ser ligeramente porosos.

Esta porosidad permite que una pequeña cantidad del material fundido sea absorbida por las paredes del crisol. Esto puede llevar a la contaminación cruzada si el crisol se reutiliza para una aleación o compuesto diferente. También representa una pérdida de material valioso.

Comprendiendo las Compensaciones de Material

Las desventajas se hacen evidentes al comparar los tipos de crisoles comunes. La elección correcta para un proceso a menudo es la elección incorrecta para otro.

Crisoles de Grafito

Estos ofrecen una excelente conductividad térmica, lo que los hace altamente resistentes al choque térmico. Sin embargo, se oxidan fácilmente en el aire a altas temperaturas y contaminarán cualquier fundición que absorba fácilmente carbono, como los metales ferrosos.

Grafito-Arcilla y Carburo de Silicio

Estos son los caballos de batalla de muchas fundiciones. Ofrecen un buen equilibrio de resistencia al choque térmico, durabilidad y costo. Su principal desventaja es una temperatura máxima de operación más baja en comparación con las cerámicas puras y una posible reactividad con fundiciones altamente agresivas.

Crisoles de Alúmina (Cerámica)

Excelentes para aplicaciones de alta pureza debido a su inercia química y muy alto punto de fusión. Sus desventajas clave son el alto costo, la extrema fragilidad y una vulnerabilidad significativa al choque térmico si no se manejan con un control preciso de la temperatura.

Crisoles de Platino

Para el análisis de laboratorio, el platino ofrece una inercia química suprema y un punto de fusión muy alto. Sus abrumadoras desventajas son su costo prohibitivo y su susceptibilidad a ser dañado por ciertos elementos (como plomo, silicio y fósforo) a altas temperaturas.

Tomando la Decisión Correcta para Su Aplicación

La selección de un crisol requiere hacer coincidir sus limitaciones conocidas con las demandas de su proceso específico.

- Si su enfoque principal son las fundiciones de alta pureza o el análisis de laboratorio: Elija alúmina o zirconia de alta pureza, pero implemente protocolos estrictos y lentos de calentamiento y enfriamiento para evitar el choque térmico.

- Si su enfoque principal es el trabajo general de fundición para metales no ferrosos: Un crisol de carburo de silicio o grafito-arcilla proporciona el mejor equilibrio entre costo, durabilidad y rendimiento.

- Si su enfoque principal es evitar el choque térmico por encima de todo: Un crisol de grafito o carburo de silicio es la opción superior debido a su alta conductividad térmica.

- Si su enfoque principal es fundir aleaciones ferrosas sin contaminación por carbono: Debe usar un crisol cerámico, como uno hecho de magnesia o zirconia, y aceptar su mayor costo y sensibilidad térmica.

Comprender las desventajas de un crisol es el primer paso para garantizar un proceso de alta temperatura seguro, exitoso y libre de contaminación.

Tabla Resumen:

| Tipo de Crisol | Desventajas Principales | Mejor Adaptado Para |

|---|---|---|

| Grafito | Se oxida en el aire, contamina las fundiciones ferrosas | Metales no ferrosos, resistencia al choque térmico |

| Grafito-Arcilla/Carburo de Silicio | Menor temperatura máxima, reactividad con fundiciones agresivas | Trabajo general de fundición, equilibrio rentable |

| Alúmina (Cerámica) | Frágil, alto costo, vulnerable al choque térmico | Aplicaciones de alta pureza, análisis de laboratorio |

| Platino | Costo extremadamente alto, dañado por ciertos elementos | Análisis de laboratorio que requiere inercia suprema |

¿Necesita un Crisol que Coincida con Su Proceso Específico?

Elegir el crisol incorrecto puede provocar contaminación, fallas en el equipo y costosos tiempos de inactividad. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio adaptados a sus aplicaciones únicas de alta temperatura. Nuestros expertos lo ayudarán a seleccionar el material de crisol ideal, ya sea que requiera alta pureza, resistencia al choque térmico o inercia química, asegurando un rendimiento y confiabilidad óptimos para su laboratorio o fundición.

Contáctenos hoy para discutir sus necesidades y deje que KINTEK mejore la eficiencia y seguridad de su proceso. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Cuál es la función de los crisoles de alúmina en la síntesis de Na3V2(PO4)2F3? Garantiza la pureza en la producción de NVPF

- ¿Por qué se prefiere un crisol de alúmina de alta pureza para la oxidación a alta temperatura? Garantice una integridad de datos inigualable

- ¿Cuáles son las ventajas de los crisoles de alúmina de alta pureza para sales fundidas de ZnNaK//Cl? Garantizar la pureza experimental

- ¿Cómo garantiza el uso de crisoles cerámicos resistentes a la corrosión la pureza química de los materiales? | KINTEK

- ¿Qué papel juega una cápsula de alúmina en la síntesis en estado sólido a alta temperatura de Na3OBr? Asegurar la pureza de la muestra