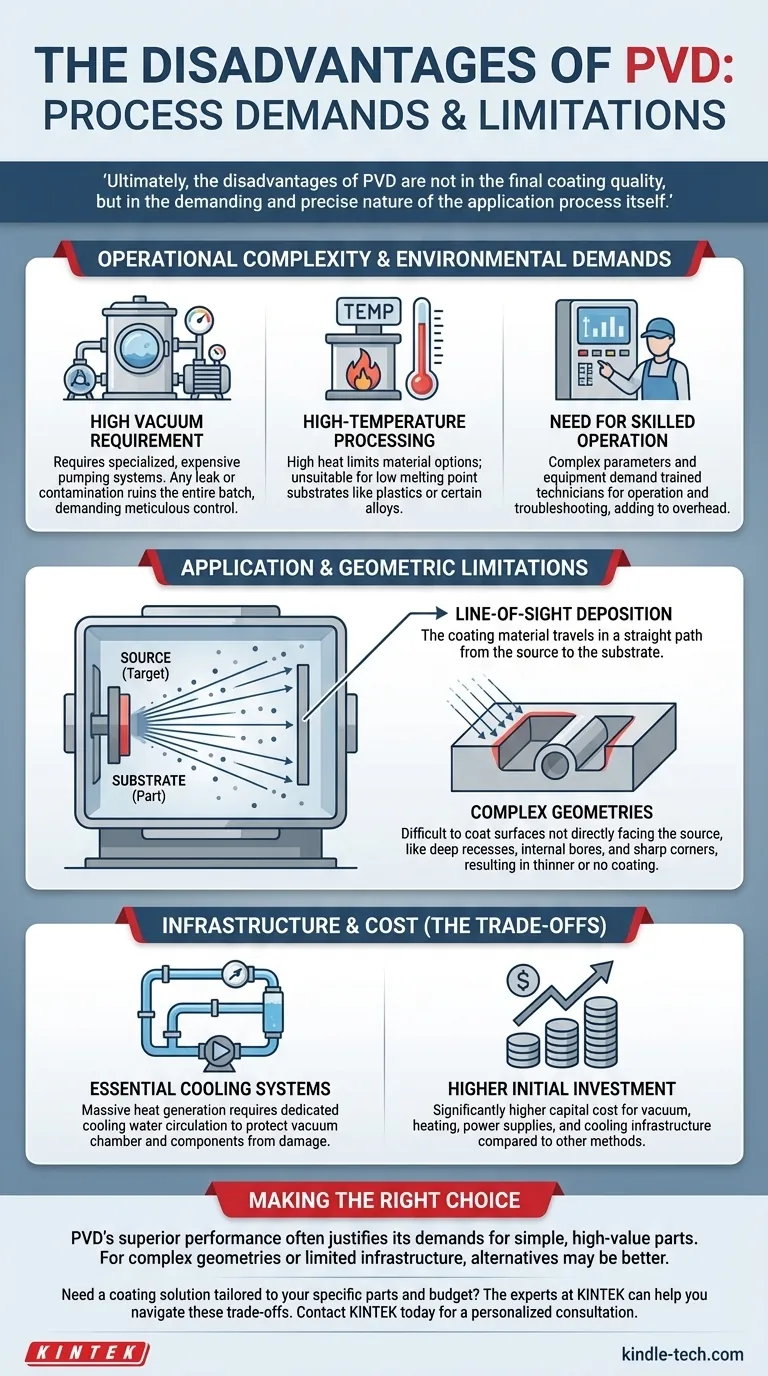

En última instancia, las desventajas del PVD no se encuentran en la calidad del recubrimiento final, sino en la naturaleza exigente y precisa del propio proceso de aplicación. Sus principales inconvenientes se relacionan con la complejidad operativa, los requisitos de infraestructura y las limitaciones geométricas inherentes que lo hacen inadecuado para ciertas aplicaciones.

La compensación fundamental con el PVD es aceptar un proceso de fabricación más complejo y controlado a cambio de un recubrimiento de película delgada superior y de alto rendimiento. Los principales desafíos son su aplicación por línea de visión, las necesidades de alto vacío y temperatura, y la infraestructura necesaria.

Complejidad Operativa y Exigencias Ambientales

El proceso PVD requiere un entorno altamente controlado, lo que introduce varios desafíos operativos que pueden aumentar el costo y la complejidad en comparación con otros métodos de recubrimiento.

Requisito de Alto Vacío

El PVD tiene lugar en una cámara de alto vacío. Lograr y mantener este vacío requiere sistemas de bombeo especializados y costosos y añade un tiempo considerable a cada ciclo de recubrimiento para la evacuación.

Este entorno es implacable; cualquier fuga o contaminación puede comprometer el vacío y arruinar todo el lote, lo que exige un control meticuloso del proceso.

Procesamiento a Alta Temperatura

Muchos procesos PVD operan a temperaturas elevadas para garantizar una adhesión y estructura adecuadas de la película. Este entorno de alto calor limita los tipos de materiales que se pueden recubrir con éxito.

Los sustratos con puntos de fusión bajos, como muchos plásticos o ciertas aleaciones, pueden deformarse o dañarse, lo que los hace incompatibles con estas técnicas de PVD.

Necesidad de Operación Calificada

La combinación de alto vacío, altas temperaturas y parámetros de deposición precisos significa que el equipo de PVD no puede ser operado por personal no capacitado.

Requiere técnicos calificados que puedan manejar el equipo, monitorear el proceso con gran atención al detalle y solucionar problemas a medida que surgen, lo que aumenta los gastos operativos.

Limitaciones de Aplicación y Geométricas

La física de cómo funciona el PVD crea limitaciones fundamentales en los tipos de formas que se pueden recubrir eficazmente.

Deposición por Línea de Visión

La limitación principal de la mayoría de los procesos PVD es que son "de línea de visión". El material de recubrimiento viaja en línea recta desde la fuente (el "objetivo") hasta el sustrato.

Desafíos con Geometrías Complejas

Debido a esta naturaleza de línea de visión, recubrir superficies que no están directamente frente a la fuente es extremadamente difícil.

Los huecos profundos, los orificios internos, las esquinas afiladas y los socavados recibirán un recubrimiento mucho más delgado o ninguno en absoluto. Si bien los sistemas complejos de rotación de piezas pueden mitigar esto, añaden una complejidad significativa y pueden no lograr una uniformidad perfecta.

Comprender las Compensaciones: Infraestructura y Costo

Las exigencias del proceso PVD se traducen directamente en importantes requisitos de infraestructura e inversión que deben considerarse.

Sistemas de Enfriamiento Esenciales

La energía involucrada en el proceso PVD genera una gran cantidad de calor. Esto requiere sistemas de circulación de agua de enfriamiento dedicados y de circuito cerrado para proteger la cámara de vacío y otros componentes críticos de la máquina contra daños.

Esto no es un complemento opcional; es una pieza fundamental de infraestructura que debe instalarse y mantenerse, lo que aumenta la huella general y el costo del sistema.

Mayor Inversión Inicial

En comparación con métodos como la pintura húmeda o la galvanoplastia, la inversión de capital para un sistema PVD es significativamente mayor. El costo de las bombas de vacío, los elementos calefactores, las fuentes de alimentación, los sistemas de control y la infraestructura de enfriamiento lo convierten en un gasto importante.

Tomar la Decisión Correcta para su Aplicación

- Si su enfoque principal es recubrir piezas de alto valor con geometrías simples: Las demandas operativas del PVD a menudo son una compensación justificable por la dureza, durabilidad y acabado superiores.

- Si sus piezas tienen superficies internas complejas o características profundas y estrechas: Debe evaluar cuidadosamente si el PVD puede proporcionar una cobertura adecuada, o si se requiere una alternativa como la Deposición Química de Vapor (CVD) o la galvanoplastia.

- Si tiene capital limitado o infraestructura de instalaciones: Los altos costos de equipo y sistemas de soporte asociados con el PVD pueden hacer que los métodos de recubrimiento más simples y menos exigentes sean una opción más práctica.

Comprender estas desventajas relacionadas con el proceso es la clave para aprovechar las fortalezas excepcionales del recubrimiento del PVD para las aplicaciones correctas.

Tabla Resumen:

| Categoría de Desventaja | Desafíos Clave |

|---|---|

| Complejidad Operativa | Requisitos de alto vacío, procesamiento a alta temperatura, necesidad de técnicos calificados |

| Limitaciones Geométricas | Deposición por línea de visión, mala cobertura para formas complejas, huecos y superficies internas |

| Infraestructura y Costo | Alta inversión inicial, sistemas esenciales de agua de enfriamiento, importantes requisitos de instalación |

¿Necesita una solución de recubrimiento adaptada a sus piezas y presupuesto específicos?

Si bien el PVD ofrece un rendimiento de recubrimiento superior, sus demandas de proceso y limitaciones geométricas significan que no es adecuado para todas las aplicaciones. Los expertos de KINTEK pueden ayudarle a navegar estas compensaciones.

Nos especializamos en el suministro de equipos y consumibles de laboratorio, incluidas soluciones de recubrimiento. Nuestro equipo puede ayudarle a determinar si el PVD es la opción correcta para sus piezas de alto valor o si un método alternativo sería más efectivo y rentable para sus necesidades.

Contacte a KINTEK hoy mismo para una consulta personalizada. Permítanos ayudarle a seleccionar la tecnología de recubrimiento ideal para lograr la durabilidad, el acabado y el rendimiento que requiere su trabajo de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura