Aunque increíblemente versátiles, las principales desventajas de los incineradores de horno rotatorio son su sustancial costo financiero, su alta complejidad operativa y los importantes desafíos ambientales que presentan. Estos sistemas exigen una gran inversión de capital para el horno y su equipo auxiliar esencial, consumen grandes cantidades de energía y requieren sofisticados sistemas de control de la contaminación del aire para gestionar las emisiones peligrosas.

La principal compensación de un horno rotatorio es su versatilidad frente a su complejidad. Su inigualable capacidad para procesar una amplia variedad de tipos de residuos se equilibra con costos de capital y operativos extremadamente altos, exigentes programas de mantenimiento y un requisito innegociable de amplios controles ambientales posteriores.

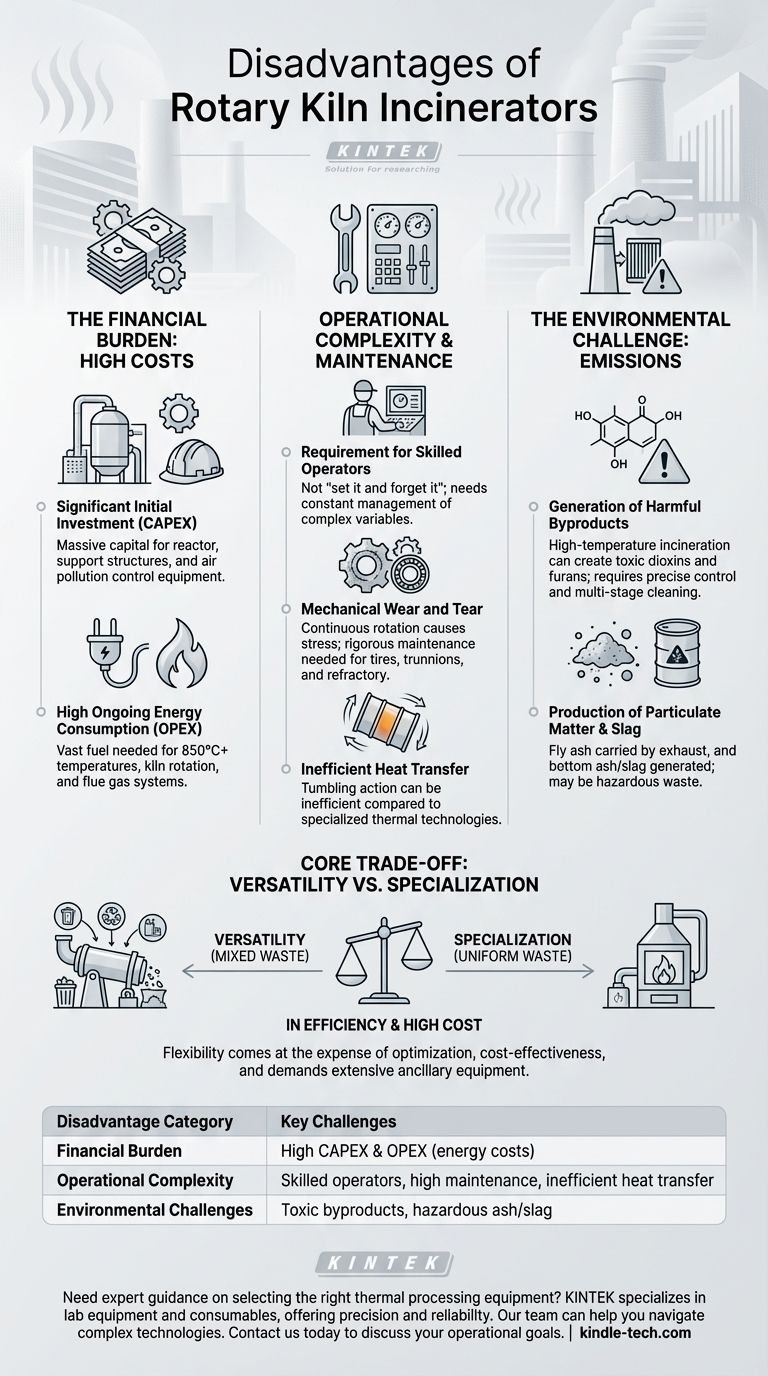

La carga financiera: altos costos de capital y operativos

Elegir un incinerador de horno rotatorio es un compromiso financiero importante que se extiende mucho más allá de la compra inicial. El costo de vida útil del sistema es un factor crítico en cualquier evaluación.

Inversión inicial significativa (CAPEX)

Un horno rotatorio es una pieza masiva de equipo industrial pesado. El costo del reactor en sí, junto con las estructuras de soporte necesarias, los sistemas de alimentación y el extenso equipo de control de la contaminación del aire, resulta en un gasto de capital inicial muy alto.

Alto consumo de energía continuo (OPEX)

Alcanzar y mantener las altas temperaturas requeridas para una incineración efectiva (a menudo más de 850 °C) consume una vasta cantidad de combustible. Esto, combinado con la energía necesaria para rotar el pesado tambor y alimentar los extensos sistemas de tratamiento de gases de combustión, conduce a costos operativos significativos y continuos.

Complejidad operativa y demandas de mantenimiento

La naturaleza robusta de un horno rotatorio desmiente su sensibilidad operativa. La operación efectiva y segura no es una tarea sencilla y requiere una supervisión constante.

Requisito de operadores cualificados

Estos no son sistemas de "configurar y olvidar". La operación adecuada requiere un equipo de técnicos altamente capacitados que puedan gestionar variables complejas como perfiles de temperatura, velocidad de rotación del horno y tasas de alimentación de residuos para garantizar una combustión completa y minimizar las emisiones nocivas.

Desgaste mecánico

La rotación constante de un tubo de acero masivo y calentado crea un inmenso estrés mecánico. Los componentes clave como los neumáticos de soporte, las ruedas de muñón y el revestimiento refractario están sujetos a un desgaste continuo y requieren un riguroso programa de mantenimiento preventivo para evitar costosos tiempos de inactividad no planificados.

Transferencia de calor ineficiente

Si bien la acción de volteo es excelente para mezclar sólidos, puede ser un método relativamente ineficiente de transferencia de calor. Esto puede conducir a un mayor consumo de energía en comparación con otras tecnologías de tratamiento térmico más especializadas diseñadas para flujos de residuos uniformes.

El desafío ambiental: gestión de emisiones

Por su propia naturaleza, los incineradores plantean riesgos ambientales. La naturaleza mixta, a menudo peligrosa, de los residuos procesados por los hornos rotatorios hace que la gestión de estos riesgos sea el desafío más crítico.

Generación de subproductos nocivos

La incineración a alta temperatura de materiales variados, especialmente aquellos que contienen cloro, puede crear subproductos altamente tóxicos como dioxinas y furanos. Prevenir su formación y capturarlos requiere un control preciso de la combustión y sistemas sofisticados de limpieza de gases de múltiples etapas.

Producción de partículas y escoria

El proceso de combustión genera cenizas volantes (partículas) que son arrastradas con el gas de escape y deben ser capturadas por filtros. También produce una ceniza de fondo o escoria, las cuales pueden clasificarse como residuos peligrosos y requieren una eliminación especializada y costosa.

Comprender las compensaciones: versatilidad frente a especialización

La decisión de utilizar un horno rotatorio depende de la comprensión de su compromiso central. Se gana flexibilidad a expensas de la optimización y la rentabilidad.

El problema del "todoterreno"

La mayor fortaleza de un horno rotatorio —su capacidad para manejar líquidos, sólidos, lodos y materiales peligrosos simultáneamente— es también una fuente de su ineficiencia. Para un flujo de residuos único y uniforme, un horno más especializado y menos complejo sería casi con certeza más eficiente y rentable.

La carga del equipo auxiliar

El horno en sí es solo el corazón del sistema. Una instalación totalmente funcional y conforme requiere una vasta gama de equipos de apoyo, incluidos sistemas de preparación y alimentación de residuos, postquemadores (cámaras de combustión secundarias), calderas de recuperación de calor y extensas unidades de control de la contaminación del aire. Estos sistemas añaden un inmenso costo, complejidad y carga de mantenimiento.

Tomar la decisión correcta para su objetivo

Evaluar un horno rotatorio requiere alinear sus inconvenientes inherentes con la naturaleza específica de sus necesidades de gestión de residuos.

- Si su enfoque principal es procesar un flujo de residuos diverso, complejo o peligroso: La versatilidad del horno rotatorio es probablemente necesaria, y sus altos costos y complejidad son una compensación justificable por sus capacidades.

- Si su enfoque principal es la rentabilidad para un flujo de residuos uniforme: Una tecnología más especializada, como un incinerador de hogar fijo o de lecho fluidizado, probablemente ofrecerá un menor costo total de propiedad.

- Si su enfoque principal es minimizar el riesgo ambiental: Prepárese para una inversión masiva en tecnología de tratamiento de gases de combustión de última generación, ya que esto es innegociable para una operación responsable del horno.

Comprender estas desventajas es el primer paso para implementar esta poderosa tecnología de manera responsable y efectiva.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Carga financiera | Alta inversión de capital (CAPEX), costos de energía continuos significativos (OPEX) |

| Complejidad operativa | Requiere operadores cualificados, alto mantenimiento debido al desgaste mecánico, transferencia de calor ineficiente |

| Desafíos ambientales | Generación de subproductos tóxicos (dioxinas, furanos), producción de cenizas/escorias peligrosas |

| Compensación principal | Versatilidad para residuos mixtos frente a ineficiencia y alto costo para flujos uniformes |

¿Necesita orientación experta para seleccionar el equipo de procesamiento térmico adecuado para su laboratorio o instalación? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con precisión y fiabilidad. Nuestro equipo puede ayudarle a navegar por las complejidades de las tecnologías de tratamiento de residuos para encontrar una solución que equilibre el rendimiento, el costo y el cumplimiento. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo podemos apoyar sus objetivos operativos.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis