Aunque es una técnica de deposición muy versátil, la pulverización catódica no está exenta de inconvenientes significativos. Sus principales desventajas incluyen tasas de deposición relativamente lentas, altos costos iniciales de equipo, el potencial de contaminación de la película por el gas de pulverización y el blanco, y el riesgo de dañar materiales de sustrato sensibles a través del bombardeo de iones de alta energía.

La pulverización catódica es un método potente y controlable para crear películas delgadas de alta calidad, pero no es universalmente óptimo. Sus principales compensaciones implican equilibrar propiedades superiores de la película, como la adhesión y el control composicional, con un menor rendimiento, mayores costos y riesgos específicos de contaminación en comparación con otros métodos como la evaporación térmica.

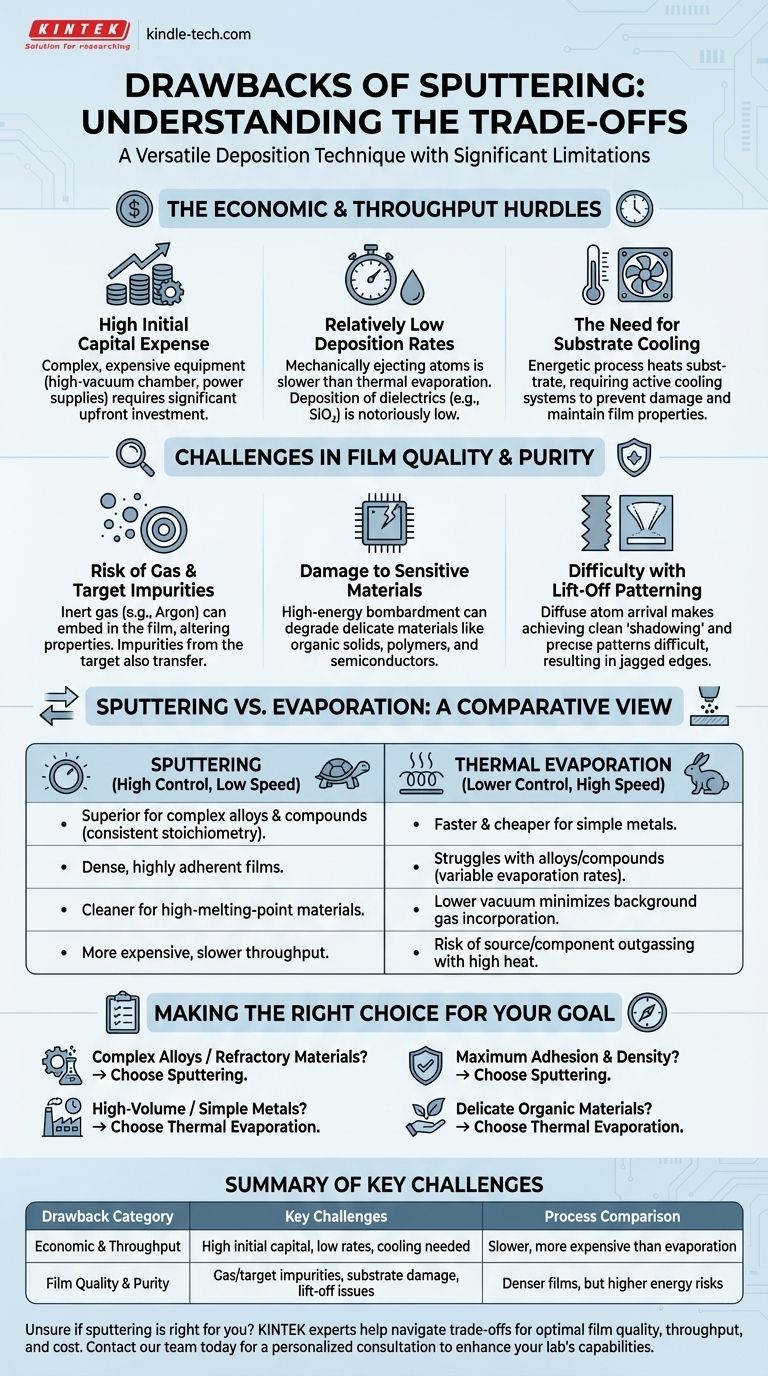

Los obstáculos económicos y de rendimiento

Para muchos proyectos, los inconvenientes más inmediatos de la pulverización catódica están relacionados con el costo y la velocidad. Estos factores pueden hacer que no sea viable para aplicaciones de gran volumen y bajo margen.

Alto gasto de capital inicial

El equipo necesario para un sistema de pulverización catódica es complejo y, por lo tanto, costoso. Una cámara de alto vacío, potentes sistemas de manejo de gases y fuentes de alimentación especializadas (particularmente para la pulverización catódica por RF) representan una inversión inicial significativa.

Tasas de deposición relativamente bajas

La pulverización catódica es fundamentalmente un proceso de eyección mecánica de átomos, que a menudo es más lento que hervirlos en la evaporación térmica. Las tasas de deposición para ciertos materiales, como los dieléctricos como el dióxido de silicio (SiO₂), son notoriamente bajas, lo que afecta el rendimiento de la producción.

La necesidad de enfriamiento del sustrato

La energía impartida por el plasma y los átomos condensados calienta el sustrato. Esto requiere un sistema de enfriamiento activo para evitar daños a los sustratos sensibles o cambios no deseados en las propiedades de la película, lo que agrega complejidad, costo y potencialmente ralentiza los tiempos de ciclo.

Desafíos en la calidad y pureza de la película

Aunque conocida por producir películas densas y adherentes, la pulverización catódica presenta su propio conjunto de desafíos relacionados con la contaminación y la integridad del material.

Riesgo de impurezas de gas y blanco

El gas inerte utilizado para la pulverización catódica (típicamente argón) puede incrustarse en la película en crecimiento. Aunque a menudo es un pequeño porcentaje, esta incorporación puede alterar las propiedades eléctricas, ópticas o mecánicas de la película. Además, cualquier impureza dentro del material fuente (el blanco) probablemente se transferirá a la película.

Daño a materiales sensibles

La pulverización catódica es un proceso energético y de alto impacto. El bombardeo del sustrato por átomos pulverizados y átomos de gas neutro puede dañar materiales delicados. Los sólidos orgánicos, ciertos polímeros y las estructuras semiconductoras sensibles pueden degradarse fácilmente.

Dificultad con el patrón de levantamiento

Los átomos eyectados de un blanco de pulverización viajan difusamente, lo que significa que llegan al sustrato desde muchos ángulos. Esto dificulta lograr el "sombreado" limpio requerido para los procesos de levantamiento fotolitográfico, lo que a menudo resulta en bordes irregulares o "cercas" que impiden un patrón limpio.

Comprendiendo las compensaciones: Pulverización catódica vs. Evaporación

Muchas de las desventajas de la pulverización catódica se entienden mejor en comparación con su principal alternativa en la deposición física de vapor: la evaporación térmica.

Control vs. Velocidad

La evaporación térmica es generalmente más rápida y económica. Sin embargo, tiene dificultades para depositar aleaciones y compuestos con una composición consistente (estequiometría) porque los materiales con diferentes presiones de vapor se evaporan a diferentes velocidades.

La pulverización catódica sobresale aquí. Eyecta átomos basándose en la transferencia de momento, no en la temperatura, preservando la composición de un compuesto o blanco de aleación en la película final. También produce películas más densas y adherentes debido a la mayor energía de los átomos que se depositan.

La paradoja de la pureza

La evaporación normalmente opera bajo un vacío más alto (presión más baja) que la pulverización catódica. Esto reduce la posibilidad de incorporar gas de fondo en la película.

Sin embargo, la pulverización catódica es un proceso más limpio para depositar metales de alto punto de fusión (refractarios), ya que evita el calentamiento intenso que puede causar que el crisol de la fuente y los componentes circundantes desgasifiquen impurezas en un evaporador.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es depositar aleaciones complejas o materiales refractarios: La pulverización catódica es la opción superior para mantener el control composicional y depositar materiales de alto punto de fusión.

- Si su enfoque principal es la producción de metales simples de gran volumen y sensibles al costo: La evaporación térmica es probablemente la opción más rápida y económica si la densidad final de la película no es crítica.

- Si su enfoque principal es la máxima adhesión y densidad de la película: El proceso de deposición energética de la pulverización catódica crea películas robustas y densas que se adhieren fuertemente al sustrato.

- Si su enfoque principal es depositar sobre materiales orgánicos delicados: La naturaleza de alta energía de la pulverización catódica puede causar daños, lo que hace que los métodos de baja energía como la evaporación térmica sean una opción más segura.

Al comprender estas desventajas inherentes, puede decidir eficazmente cuándo aprovechar la pulverización catódica por sus puntos fuertes y cuándo seleccionar una alternativa más adecuada para sus objetivos técnicos y económicos específicos.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Económico y de rendimiento | Alto gasto de capital inicial, tasas de deposición relativamente bajas, necesidad de enfriamiento del sustrato |

| Calidad y pureza de la película | Riesgo de impurezas de gas/blanco, daño potencial a sustratos sensibles, dificultad con el patrón de levantamiento |

| Comparación de procesos | Más lento y más caro que la evaporación térmica para algunas aplicaciones |

¿No está seguro si la pulverización catódica es el método de deposición de película delgada adecuado para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para los desafíos únicos de su laboratorio.

Podemos ayudarle a navegar por las compensaciones entre la pulverización catódica y otras técnicas como la evaporación térmica para asegurar que logre el equilibrio óptimo de calidad de la película, rendimiento y costo para sus objetivos de investigación o producción.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura