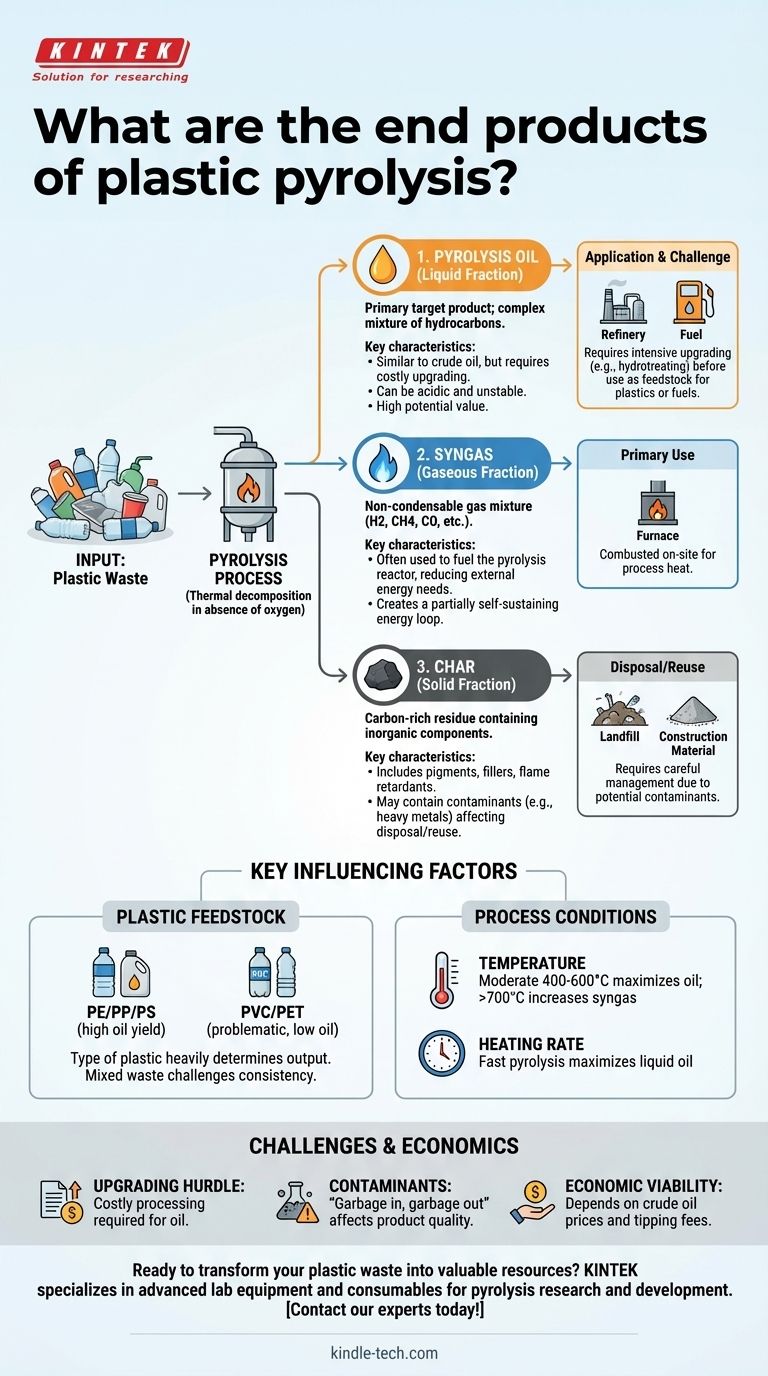

En resumen, la pirólisis de plásticos descompone los plásticos de desecho en tres productos primarios: un aceite de pirólisis líquido (a menudo llamado TPO, o aceite de pirólisis derivado de neumáticos, cuando proviene de neumáticos), un gas sintético no condensable (gas de síntesis) y un residuo de carbono sólido (carbón). La proporción y calidad específicas de estos productos no son fijas; dependen en gran medida del tipo de plástico que se procesa y de las condiciones específicas de la reacción de pirólisis.

Si bien la pirólisis convierte con éxito los residuos plásticos en productos comercializables, el desafío central no radica en la conversión en sí, sino en la calidad, consistencia y viabilidad económica de los productos resultantes. El aceite líquido, el producto más valioso, no es un sustituto directo del petróleo crudo y requiere una mejora significativa y costosa para ser útil en las refinerías tradicionales.

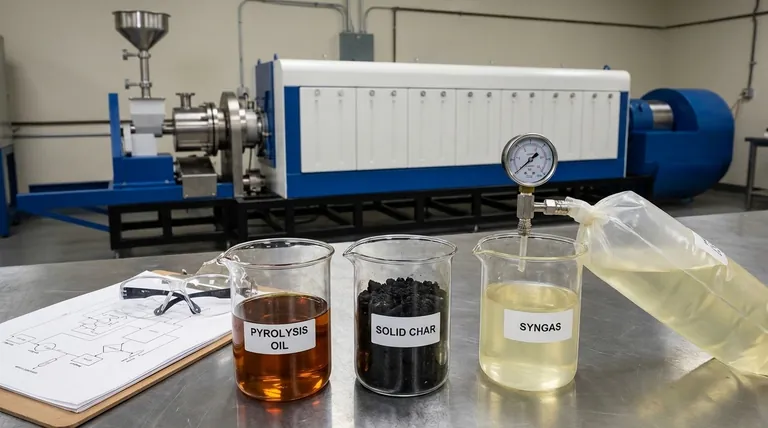

Una mirada detallada a los productos de la pirólisis

La pirólisis es un proceso de descomposición térmica en ausencia de oxígeno. Descompone las largas cadenas de polímeros en los plásticos en moléculas más pequeñas y simples. Cada una de las tres fracciones resultantes tiene características y usos potenciales distintos.

La fracción líquida: Aceite de pirólisis

Este es típicamente el producto objetivo principal, que representa el mayor valor potencial. Es una mezcla compleja de varios compuestos de hidrocarburos.

Su composición es algo similar al petróleo crudo convencional, pero con diferencias críticas. El aceite de pirólisis crudo es a menudo ácido, contiene oxígeno, agua y contaminantes como cloro y nitrógeno derivados de la materia prima plástica. También puede ser inestable, espesándose con el tiempo.

La fracción gaseosa: Gas de síntesis (Syngas)

Este gas no condensable es una mezcla de hidrógeno, metano, monóxido de carbono, dióxido de carbono y otros hidrocarburos ligeros.

El uso principal de este gas de síntesis es quemarlo in situ para proporcionar la energía necesaria para calentar el reactor de pirólisis. Esto crea un bucle de energía parcialmente autosuficiente, reduciendo los requisitos de energía externa y los costos operativos de la instalación.

La fracción sólida: Carbón

El producto final es un residuo sólido y rico en carbono conocido como carbón. Este material también contiene todos los componentes inorgánicos de los residuos plásticos originales.

Estos componentes incluyen pigmentos, rellenos, retardantes de llama y otros aditivos. Como resultado, el carbón puede contener metales pesados y otros contaminantes, lo que determina su potencial de reutilización o los requisitos para su eliminación.

Factores clave que determinan los productos finales

La producción de una unidad de pirólisis es muy sensible tanto a sus entradas como a sus parámetros operativos. Comprender estas variables es crucial para evaluar la eficacia de la tecnología.

El papel crítico de la materia prima plástica

El tipo de plástico procesado es el factor más importante. Los plásticos comunes como el polietileno (PE), el polipropileno (PP) y el poliestireno (PS) producen un alto porcentaje de aceite líquido.

Por el contrario, otros plásticos son muy problemáticos. El cloruro de polivinilo (PVC) libera gas de ácido clorhídrico altamente corrosivo cuando se calienta, lo que puede dañar gravemente el equipo. El tereftalato de polietileno (PET), utilizado en botellas de agua, produce muy poco aceite y genera más carbón y gas.

Esto hace que el procesamiento de residuos plásticos municipales mezclados sea un desafío técnico significativo, ya que la calidad de la producción se vuelve impredecible y los contaminantes siempre están presentes.

La influencia de las condiciones del proceso

Los ingenieros pueden manipular el proceso para favorecer ciertos resultados.

La temperatura es una palanca clave. Las temperaturas moderadas (400-600°C) tienden a maximizar el rendimiento de aceite líquido. Las temperaturas muy altas (>700°C) "craquean" aún más las moléculas, produciendo más gas de síntesis.

La velocidad de calentamiento también juega un papel. La "pirólisis rápida", donde el plástico se calienta muy rápidamente, es el método estándar para maximizar la producción de aceite líquido.

Comprendiendo las compensaciones y los desafíos

Aunque prometedora, la pirólisis no es una solución simple. La realidad implica importantes obstáculos técnicos y económicos que deben considerarse.

El obstáculo de la "mejora" para el aceite de pirólisis

El mayor desafío es la calidad del aceite de pirólisis. No se puede bombear directamente a una refinería de petróleo convencional.

Antes de que pueda usarse como materia prima para nuevos plásticos o combustibles, debe someterse a un proceso de mejora intensivo y costoso, como el hidrotratamiento. Este proceso utiliza hidrógeno para eliminar contaminantes (como cloro, azufre y nitrógeno) y estabilizar el aceite. Este paso añade un gasto y una complejidad significativos al sistema general.

Contaminantes y consistencia

El principio de "basura que entra, basura que sale" se aplica directamente a la pirólisis. Cualquier contaminación no plástica en la materia prima, como residuos de alimentos, papel o suciedad, terminará en los productos finales, principalmente el carbón y el aceite.

Esta falta de consistencia en la materia prima dificulta la producción de un producto consistente y con las especificaciones, lo cual es una preocupación importante para los compradores potenciales como las refinerías.

Viabilidad económica

El modelo de negocio de la pirólisis de plásticos a menudo depende del precio del petróleo crudo y del costo de la eliminación de residuos (tarifas de vertido).

Cuando los precios del petróleo son altos y las tarifas de vertido son sustanciales, la pirólisis puede ser económicamente atractiva. Sin embargo, si el costo de mejorar el aceite supera su valor de mercado, todo el proceso puede volverse rápidamente no rentable sin subsidios.

Cómo aplicar esto a su objetivo

Su evaluación de la pirólisis debe depender enteramente de su aplicación prevista para sus productos.

- Si su enfoque principal es la circularidad (plástico a plástico): Reconozca que el aceite requiere una extensa mejora y purificación para convertirse en una materia prima adecuada para crear nuevos plásticos equivalentes a vírgenes.

- Si su enfoque principal es la recuperación de energía (plástico a combustible): El aceite crudo y el gas de síntesis pueden usarse como combustible industrial, pero el aceite puede requerir un pretratamiento para ser compatible con motores o calderas estándar debido a su acidez y contaminantes.

- Si su enfoque principal es la reducción del volumen de residuos: La pirólisis es altamente efectiva, pero debe tener un plan claro y ambientalmente sólido para gestionar el residuo de carbón sólido, que puede clasificarse como material peligroso.

En última instancia, ver la pirólisis no como un método de reciclaje simple, sino como un complejo proceso de conversión química con desafíos y resultados específicos, es la clave para su implementación exitosa.

Tabla resumen:

| Producto | Descripción | Características clave |

|---|---|---|

| Aceite de pirólisis (Líquido) | Producto objetivo principal; una mezcla de hidrocarburos. | Similar al petróleo crudo, pero requiere una mejora costosa; puede ser ácido e inestable. |

| Gas de síntesis (Gas) | Mezcla de gas no condensable (H2, CH4, CO, etc.). | A menudo se utiliza para alimentar el reactor de pirólisis, reduciendo las necesidades de energía externa. |

| Carbón (Sólido) | Residuo rico en carbono que contiene aditivos inorgánicos. | Puede contener contaminantes (p. ej., metales pesados), lo que afecta las opciones de eliminación/reutilización. |

¿Listo para transformar sus residuos plásticos en recursos valiosos? El proceso de pirólisis es complejo, y la calidad de sus productos finales (aceite, gas de síntesis y carbón) depende de un control preciso y del equipo adecuado. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Ya sea que se centre en optimizar el rendimiento del aceite, analizar la composición del gas de síntesis o manejar los residuos de carbón, nuestras soluciones le ayudan a lograr resultados consistentes y de alta calidad. Construyamos juntos una solución sostenible para las necesidades de su laboratorio. ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son las ventajas de la pirólisis de plásticos? Convierta los residuos en combustible y materiales circulares

- ¿Cuáles son los productos de la pirólisis catalítica? Desbloquee biocombustibles y productos químicos de alto valor

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué temperatura se necesita para la pirólisis de plástico? Descubra el calor adecuado para su producción deseada

- ¿Qué es el fueloil producido por pirólisis? Un combustible líquido denso y rico en oxígeno explicado

- ¿Cuáles son las ventajas de la pirólisis asistida por microondas? Logre una producción de bio-aceite más rápida y eficiente

- ¿Qué es la pirólisis por microondas? Una solución más rápida y eficiente para convertir residuos en valor

- ¿Cuáles son los beneficios de la pirólisis por microondas? Logre una conversión de residuos a valor más rápida y eficiente