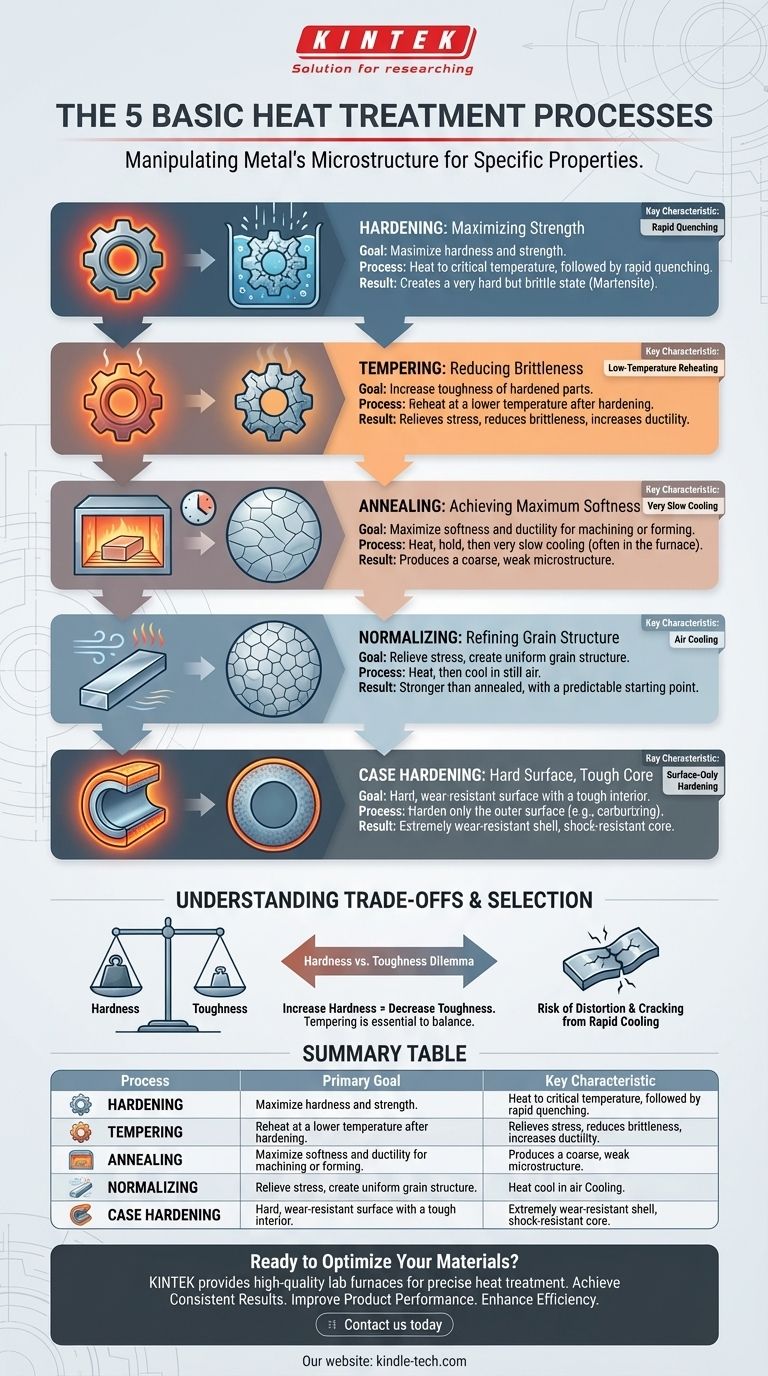

Los cinco procesos básicos de tratamiento térmico son el Endurecimiento, el Templado, el Recocido, el Normalizado y la Cementación. Cada proceso implica un ciclo específico de calentamiento y enfriamiento diseñado para manipular la estructura interna de un metal, logrando así un conjunto distinto de propiedades mecánicas.

El tratamiento térmico no es una acción única, sino un conjunto de procesos térmicos controlados. El principio fundamental es que, al gestionar con precisión la temperatura y las velocidades de enfriamiento, se puede cambiar fundamentalmente la microestructura de un metal para lograr objetivos específicos como una mayor dureza, una mejor tenacidad o una maquinabilidad mejorada.

El Propósito del Tratamiento Térmico: Transformación Controlada

El tratamiento térmico es la práctica de alterar las propiedades físicas y mecánicas de un metal sin cambiar su forma. Es un paso crítico en la fabricación que permite que un solo tipo de acero, por ejemplo, se utilice para aplicaciones muy diferentes.

Manipulación de la Microestructura

A nivel microscópico, los metales están compuestos por estructuras cristalinas o "granos". El tamaño, la forma y la composición de estos granos determinan propiedades como la resistencia, la ductilidad y la dureza.

Calentar y enfriar un metal permite que estos granos se disuelvan y reformen de manera controlada. Esta capacidad de manipular la microestructura es la base de todo tratamiento térmico.

Los Cinco Procesos Fundamentales de Tratamiento Térmico

Aunque existen muchas variaciones especializadas, casi todos los tratamientos térmicos se derivan de estos cinco procesos fundamentales.

Endurecimiento: Maximización de la Resistencia

El objetivo del endurecimiento es hacer que un metal, típicamente acero, sea lo más duro y resistente posible.

El proceso implica calentar el acero a una temperatura crítica donde su estructura interna se transforma, seguido de un proceso de enfriamiento rápido conocido como temple. Este enfriamiento rápido atrapa la estructura en un estado muy duro pero quebradizo llamado martensita.

Templado: Reducción de la Fragilidad

Las piezas endurecidas suelen ser demasiado frágiles para un uso práctico. El templado es un proceso secundario realizado inmediatamente después del endurecimiento para aumentar la tenacidad.

La pieza se recalienta a una temperatura mucho más baja, se mantiene durante un tiempo específico y luego se enfría. Este proceso alivia las tensiones internas y reduce algo de dureza, pero aumenta significativamente la ductilidad del material y su resistencia a los golpes.

Recocido: Lograr la Máxima Suavidad

El recocido es un proceso utilizado para hacer que un metal sea lo más blando y dúctil posible. Esto a menudo se hace para facilitar el mecanizado, el estampado o la conformación de un material.

Implica calentar el metal, mantenerlo a esa temperatura y luego dejar que se enfríe muy lentamente, a menudo dejándolo dentro del horno aislado mientras se enfría. Este enfriamiento lento produce una microestructura gruesa y débil.

Normalizado: Refinamiento de la Estructura Granular

El normalizado se utiliza para aliviar las tensiones internas causadas por procesos como la forja o la soldadura y para crear una estructura granular más uniforme y refinada.

El proceso es similar al recocido, pero el enfriamiento se realiza más rápido dejando que la pieza se enfríe en aire quieto. Esto da como resultado un material que es más resistente y duro que una pieza recocida, pero no tan duro como una endurecida. Produce un punto de partida predecible y consistente para la fabricación posterior.

Cementación: Una Superficie Dura sobre un Núcleo Tenaz

La Cementación, también conocida como endurecimiento superficial, es una categoría de procesos utilizados para endurecer solo la superficie exterior de una pieza, dejando el núcleo interior blando y tenaz.

Esto crea una pieza con una capa exterior extremadamente resistente al desgaste y un interior resistente a los golpes. Los métodos comunes incluyen la carburación, donde el carbono se difunde en la superficie del acero con bajo contenido de carbono antes del proceso de endurecimiento.

Comprender las Compensaciones Inherentes

Elegir un proceso de tratamiento térmico requiere comprender el equilibrio entre propiedades contrapuestas. Ningún proceso único puede maximizar todas las características deseables.

El Dilema Dureza vs. Tenacidad

Esta es la compensación más fundamental en el tratamiento térmico. A medida que se aumenta la dureza de un material (su resistencia al rayado y la indentación), casi siempre se disminuye su tenacidad (su capacidad para absorber energía y resistir la fractura).

El proceso de endurecimiento crea la máxima dureza, pero también la máxima fragilidad. El templado es el paso esencial para sacrificar intencionalmente algo de dureza y recuperar la tenacidad necesaria para la aplicación.

El Riesgo de Distorsión y Agrietamiento

Los rápidos cambios de temperatura involucrados en el tratamiento térmico, especialmente el paso de temple del endurecimiento, inducen una tensión interna significativa.

Esta tensión puede hacer que las piezas se deformen, distorsionen o incluso se agrieten si no se maneja correctamente. La geometría de la pieza y la severidad del temple son factores críticos.

Consideraciones de Costo y Tiempo

Los procesos que requieren un enfriamiento muy lento, como el recocido, ocupan tiempo de horno y pueden ser costosos.

Las complejas configuraciones de temple y el paso secundario de templado también aumentan el costo y la complejidad general de producir una pieza terminada. La elección del proceso debe justificarse por los requisitos de rendimiento del componente.

Seleccionar el Proceso Correcto para su Objetivo

Su elección depende completamente de las propiedades finales que requiera su componente.

- Si su enfoque principal es la máxima resistencia al desgaste y la resistencia: Comience con el Endurecimiento, seguido inmediatamente por el Templado para lograr la tenacidad deseada.

- Si su enfoque principal es hacer que una pieza sea más fácil de mecanizar o conformar: Elija el Recocido para el estado más blando posible.

- Si su enfoque principal es aliviar el estrés y garantizar la uniformidad del material: El Normalizado es la opción más efectiva y eficiente.

- Si su enfoque principal es una superficie duradera con un núcleo resistente a los golpes: Necesita un proceso de Cementación para crear esta doble propiedad.

En última instancia, seleccionar el tratamiento térmico correcto consiste en hacer coincidir el proceso con el problema de ingeniería que necesita resolver.

Tabla Resumen:

| Proceso | Objetivo Principal | Característica Clave |

|---|---|---|

| Endurecimiento | Maximizar Resistencia y Dureza | Temple Rápido |

| Templado | Reducir Fragilidad, Aumentar Tenacidad | Recalentamiento a Baja Temperatura |

| Recocido | Maximizar Suavidad y Ductilidad | Enfriamiento Muy Lento |

| Normalizado | Aliviar Estrés, Refinar Estructura Granular | Enfriamiento al Aire |

| Cementación | Superficie Dura, Núcleo Tenaz | Endurecimiento Solo Superficial |

¿Listo para Optimizar sus Materiales con Tratamiento Térmico de Precisión?

El proceso de tratamiento térmico correcto es fundamental para lograr las propiedades mecánicas exactas que sus componentes necesitan. KINTEK se especializa en proporcionar los hornos de laboratorio y equipos de alta calidad necesarios para el endurecimiento, templado, recocido precisos y más.

Ayudamos a laboratorios y fabricantes como usted a:

- Lograr Resultados Consistentes con un control de temperatura fiable y preciso.

- Mejorar el Rendimiento del Producto seleccionando y aplicando el ciclo de tratamiento térmico óptimo.

- Mejorar la Eficiencia con equipos duraderos diseñados para sus aplicaciones específicas.

Contáctenos hoy utilizando el formulario a continuación para discutir las necesidades de su laboratorio. Nuestros expertos le ayudarán a seleccionar el equipo perfecto para dominar los cinco procesos básicos y avanzar en sus proyectos de ciencia de materiales.

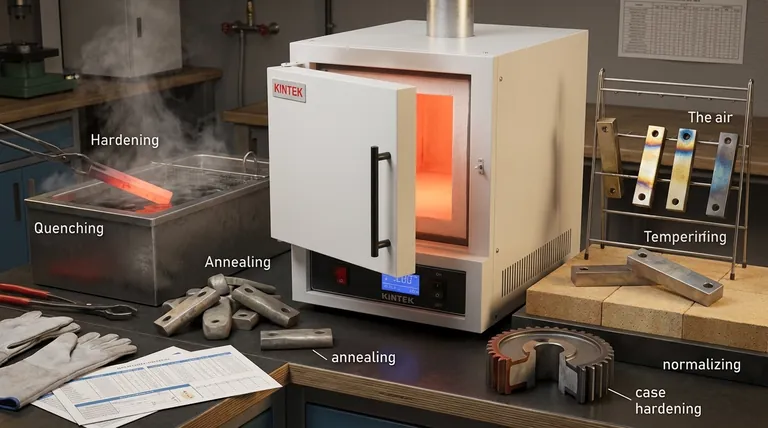

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué precauciones tomará al manipular el horno de mufla? Garantice una operación segura y eficiente

- ¿Cuáles son las aplicaciones del horno mufla en la industria farmacéutica? Garantizar la pureza y calidad de los medicamentos

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales

- ¿Cuál es el mantenimiento de los equipos de laboratorio? Garantizar la integridad de los datos y extender la vida útil del equipo