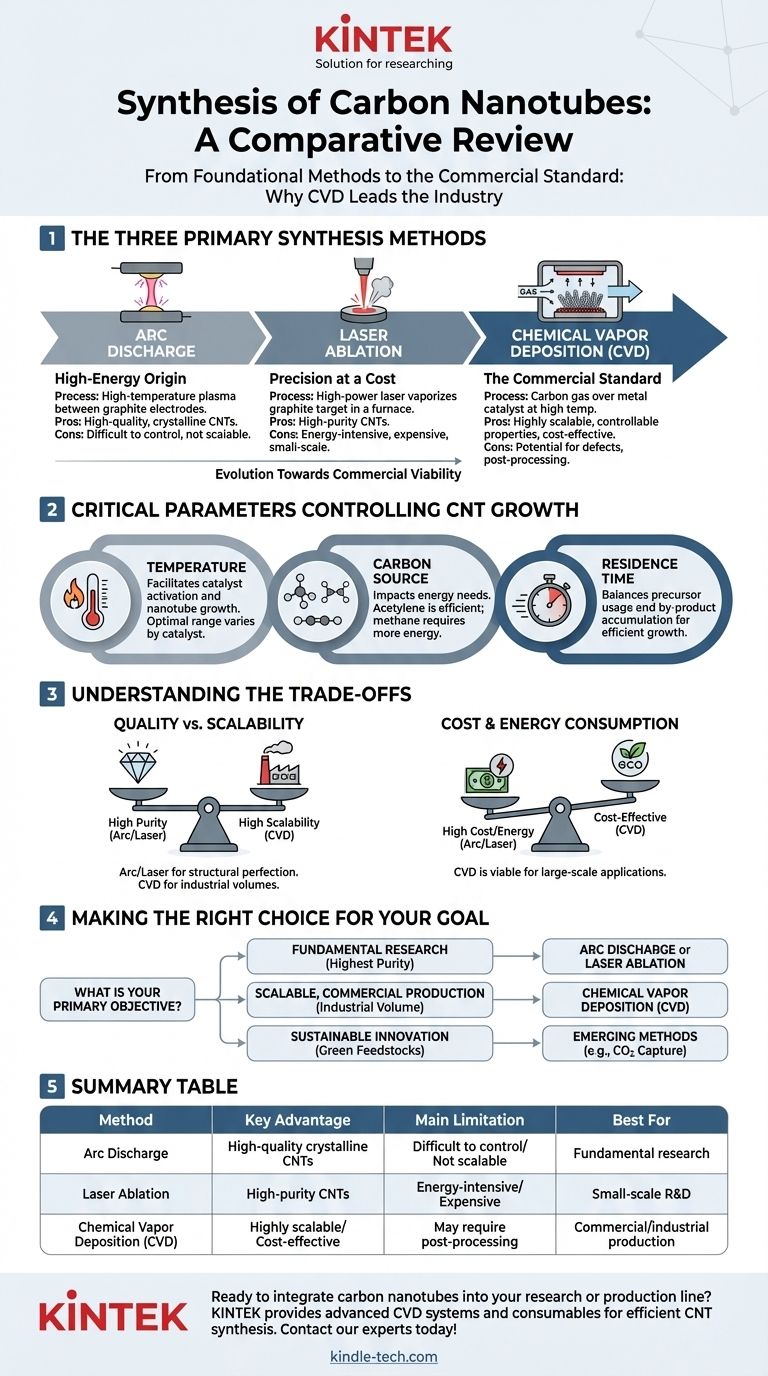

Durante décadas, la síntesis de nanotubos de carbono (NTC) se ha llevado a cabo mediante tres técnicas principales: descarga de arco, ablación láser y deposición química de vapor (CVD). Si bien los dos primeros métodos fueron fundamentales, la deposición química de vapor (CVD) es el proceso dominante y más viable comercialmente utilizado en la actualidad debido a su escalabilidad superior y control sobre la estructura del producto final.

El desafío central en la síntesis de nanotubos de carbono no es simplemente crearlos, sino hacerlo con la calidad deseada, a un costo razonable y a una escala que satisfaga la demanda industrial. Si bien los métodos más antiguos producen NTC de alta pureza, la CVD ofrece el mejor equilibrio general para la mayoría de las aplicaciones modernas.

Los Tres Métodos Principales de Síntesis

Comprender la evolución de la síntesis de NTC proporciona un contexto de por qué la CVD se convirtió en el estándar de la industria. Cada método opera bajo un principio diferente, ofreciendo un conjunto distinto de ventajas y desventajas.

Descarga de Arco: El Origen de Alta Energía

El método de descarga de arco fue una de las primeras técnicas utilizadas para producir NTC. Implica crear un arco de plasma de alta temperatura entre dos electrodos de grafito en una atmósfera de gas inerte.

El calor intenso vaporiza el carbono del ánodo, que luego se condensa para formar NTC en el cátodo más frío. Si bien es capaz de producir nanotubos cristalinos de alta calidad, el proceso es difícil de controlar y no se escala eficientemente para la producción en masa.

Ablación Láser: Precisión a un Costo

Similar a la descarga de arco, la ablación láser utiliza alta energía para crear NTC. Se dirige un láser de alta potencia a un objetivo de grafito dentro de un horno de alta temperatura, vaporizando el carbono.

Un gas inerte arrastra el carbono vaporizado de la zona caliente a una superficie más fría donde crecen los NTC. Este método produce NTC de alta pureza, pero es extremadamente intensivo en energía y costoso, lo que limita su uso a aplicaciones de investigación a pequeña escala.

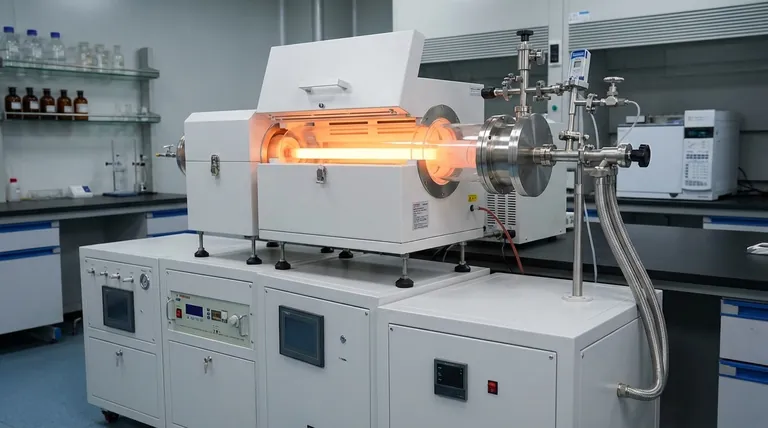

Deposición Química de Vapor (CVD): El Estándar Comercial

La CVD es la herramienta principal de la industria moderna de NTC. En este proceso, un gas que contiene carbono (una materia prima de hidrocarburo) se pasa sobre un sustrato recubierto con un catalizador metálico a altas temperaturas.

El catalizador descompone las moléculas de hidrocarburo, y los átomos de carbono liberados se ensamblan en estructuras de nanotubos. La ventaja clave de la CVD es su escalabilidad y la capacidad de controlar las propiedades de los NTC, como el diámetro, la longitud y la alineación, ajustando los parámetros del proceso.

Parámetros Críticos que Controlan el Crecimiento de NTC

El éxito de cualquier método de síntesis, particularmente la CVD, depende del control preciso de varios parámetros operativos clave. Estas variables influyen directamente en la calidad, el rendimiento y el costo del producto final.

El Papel de la Temperatura

La temperatura es un factor crítico. Debe ser lo suficientemente alta para facilitar la descomposición catalítica de la fuente de carbono y promover el crecimiento de la estructura del nanotubo. La temperatura óptima varía según el catalizador específico y la materia prima de carbono utilizada.

Elección de una Fuente de Carbono

La elección de la materia prima de carbono impacta significativamente los requisitos de energía. Gases como el metano requieren más energía para la conversión térmica en precursores de NTC en comparación con el etileno o el acetileno.

El acetileno es particularmente eficiente, ya que puede actuar como un precursor directo de NTC sin necesidad de una energía adicional significativa, lo que convierte la elección de la materia prima en una consideración económica y energética clave.

Optimización del Tiempo de Residencia

El tiempo de residencia, la duración que la fuente de carbono permanece en la zona de reacción, debe equilibrarse cuidadosamente. Si el tiempo es demasiado corto, la fuente de carbono se desperdicia. Si es demasiado largo, los subproductos pueden acumularse e inhibir un mayor crecimiento. Un tiempo de residencia óptimo es crucial para una tasa de crecimiento alta y eficiente.

Comprendiendo las Ventajas y Desventajas

Ningún método de síntesis es perfecto. La elección siempre implica una compensación entre la calidad de los nanotubos, la escalabilidad del proceso y el costo total.

Calidad vs. Escalabilidad

La descarga de arco y la ablación láser son conocidas por producir NTC con un alto grado de perfección estructural y pocos defectos. Sin embargo, estos métodos son notoriamente difíciles de escalar para volúmenes industriales.

La CVD, por otro lado, es altamente escalable pero puede producir NTC con un rango más amplio de diámetros y un mayor potencial de defectos. A menudo se requiere una purificación posterior al procesamiento, lo que añade un paso al flujo de trabajo.

Costo y Consumo de Energía

Las altas entradas de energía para la ablación láser y la descarga de arco los hacen inherentemente caros. La CVD es generalmente más eficiente energéticamente y rentable, especialmente para la producción a gran escala, lo que la convierte en la única opción viable para aplicaciones comerciales como compuestos, baterías y electrónica.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de síntesis depende completamente de su objetivo final. Comprender su objetivo principal aclarará qué enfoque es el más lógico y eficiente para sus necesidades.

- Si su enfoque principal es la investigación fundamental que requiere las muestras de mayor pureza: La descarga de arco o la ablación láser son adecuadas para producir lotes pequeños y de alta calidad donde el costo no es la restricción principal.

- Si su enfoque principal es la producción comercial escalable para aplicaciones industriales: La Deposición Química de Vapor (CVD) es la vía establecida y más práctica para fabricar grandes volúmenes de NTC.

- Si su enfoque principal es la innovación sostenible y los materiales de próxima generación: Explorar métodos emergentes que utilizan materias primas "verdes" como el CO2 capturado o la pirólisis de metano será fundamental para el desarrollo futuro.

En última instancia, comprender estos métodos y sus ventajas y desventajas inherentes le permite seleccionar el camino óptimo para transformar el carbono en materiales avanzados.

Tabla Resumen:

| Método | Ventaja Clave | Limitación Principal | Mejor Para |

|---|---|---|---|

| Descarga de Arco | NTC de alta calidad, cristalinos | Difícil de controlar, no escalable | Investigación fundamental |

| Ablación Láser | NTC de alta pureza | Intensivo en energía, costoso | I+D a pequeña escala |

| Deposición Química de Vapor (CVD) | Altamente escalable, rentable | Puede requerir post-procesamiento | Producción comercial/industrial |

¿Listo para integrar nanotubos de carbono en su investigación o línea de producción? El método de síntesis correcto es fundamental para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles, incluidos los sistemas CVD, necesarios para una síntesis eficiente y escalable de NTC. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para lograr sus objetivos de calidad, volumen y costo. Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD