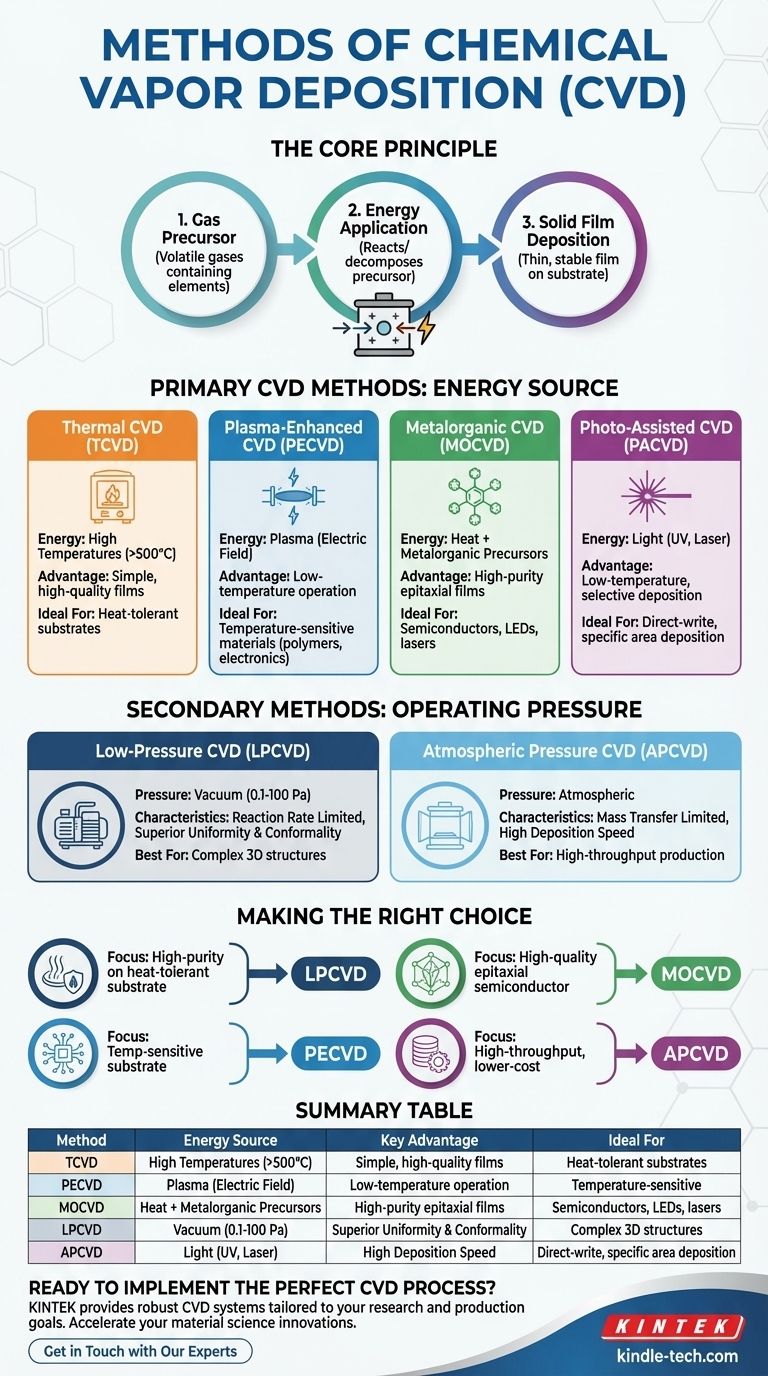

Los principales métodos de deposición química de vapor (CVD) se clasifican según el tipo de energía utilizada para iniciar la reacción y la presión de funcionamiento de la cámara. Los métodos clave incluyen CVD Térmico, que utiliza calor; CVD Asistido por Plasma (PECVD), que utiliza plasma; y CVD Asistido por Foto, que utiliza luz. Estos procesos también se clasifican como CVD de Baja Presión (LPCVD) o CVD a Presión Atmosférica (APCVD), lo que cambia fundamentalmente las características de deposición.

El principio fundamental a comprender es que todos los métodos CVD son soluciones de ingeniería para el mismo problema: cómo suministrar suficiente energía a un gas químico para que reaccione y forme una película sólida sobre una superficie. La elección del método es, por lo tanto, una decisión estratégica basada en la sensibilidad a la temperatura de su material y la calidad deseada de la película final.

El Principio Central: Cómo Funcionan Todos los Métodos CVD

Antes de examinar las diferencias, es crucial comprender el proceso fundamental que une a todas las técnicas CVD. Es una secuencia de tres pasos que transforma el gas en una capa sólida.

Del Precursor Gaseoso a la Película Sólida

El proceso comienza con uno o más gases químicos volátiles, conocidos como precursores, que contienen los elementos que se desean depositar. Estos precursores se introducen en una cámara de reacción.

Luego se aplica energía al sistema, lo que hace que los gases precursores reaccionen o se descompongan sobre o cerca de la superficie del objeto objetivo, llamado sustrato.

El paso final es la deposición del producto de reacción sólido sobre el sustrato, formando una película delgada y estable. Luego, los subproductos gaseosos se bombean fuera de la cámara.

Métodos CVD Principales: Diferenciados por la Fuente de Energía

La distinción más significativa entre los métodos CVD es cómo suministran la energía necesaria para impulsar la reacción química.

CVD Térmico (TCVD)

Esta es la forma más fundamental de CVD. Se basa puramente en altas temperaturas (a menudo varios cientos a más de mil grados Celsius) para proporcionar la energía de activación para la reacción.

El sustrato en sí se calienta y la reacción ocurre directamente sobre su superficie caliente. Aunque es simple, este método solo es adecuado para sustratos que pueden soportar calor extremo.

CVD Asistido por Plasma (PECVD)

PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara de reacción. Este plasma de alta energía descompone eficazmente los gases precursores.

La ventaja clave de PECVD es su capacidad para depositar películas de alta calidad a temperaturas mucho más bajas que el CVD Térmico, lo que lo hace ideal para sustratos sensibles al calor como polímeros o dispositivos electrónicos complejos.

CVD Organometálico (MOCVD)

MOCVD es una forma especializada de CVD Térmico definida por su uso de precursores organometálicos, compuestos que contienen un enlace metal-carbono.

Esta técnica es la piedra angular de la industria moderna de semiconductores, utilizada para crear las películas monocristalinas de alta pureza requeridas para la fabricación de LED, láseres y transistores de alto rendimiento.

CVD Asistido por Foto (PACVD)

Este método, que incluye el CVD Láser (LCVD), utiliza luz, típicamente de una lámpara UV o un láser, para transferir energía a los gases precursores.

La luz proporciona la energía necesaria para romper los enlaces químicos e iniciar el proceso de deposición, permitiendo nuevamente una operación a baja temperatura. El uso de un haz de láser enfocado también permite la deposición directa y selectiva en áreas específicas del sustrato.

Un Segundo Eje de Clasificación: Presión de Funcionamiento

Independientemente de la fuente de energía, los procesos CVD también se definen por la presión dentro de la cámara de reacción. Esta elección tiene un profundo impacto en las propiedades de la película final.

CVD de Baja Presión (LPCVD)

LPCVD se lleva a cabo en un vacío (típicamente de 0.1 a 100 Pa). La presión reducida aumenta el camino libre medio de las moléculas de gas, lo que significa que viajan más lejos antes de colisionar.

Esto da como resultado películas excepcionalmente uniformes y puras que se adaptan perfectamente a topologías de superficie complejas. En LPCVD, el proceso está limitado por la velocidad de reacción, lo que significa que la velocidad de deposición está controlada por la cinética de la reacción química en la superficie del sustrato.

CVD a Presión Atmosférica (APCVD)

APCVD opera a presión atmosférica normal. Esto simplifica el diseño del reactor y permite tasas de deposición muy altas.

Sin embargo, la alta presión significa que el proceso a menudo está limitado por la transferencia de masa. La velocidad está restringida por la rapidez con la que los gases precursores pueden difundirse a través de una capa límite para llegar al sustrato, lo que puede provocar una menor pureza y uniformidad en comparación con LPCVD.

Comprender las Compensaciones

Elegir un método CVD implica equilibrar las restricciones de temperatura, la calidad de la película deseada y la eficiencia de fabricación.

Temperatura frente a Calidad

La principal compensación es entre la tolerancia al calor del sustrato y la calidad de la película. Si su sustrato puede soportar calor intenso, el CVD Térmico o LPCVD a menudo producen excelentes películas cristalinas. Si no es así, PECVD es la solución ideal para lograr películas de calidad a bajas temperaturas.

Conformidad frente a Velocidad

LPCVD ofrece una conformidad superior, lo que significa que puede recubrir uniformemente estructuras tridimensionales intrincadas. APCVD, por otro lado, ofrece una velocidad de deposición mucho mayor, lo que lo hace adecuado para aplicaciones de alto rendimiento donde la uniformidad perfecta es menos crítica.

CVD frente a Deposición Física de Vapor (PVD)

La principal ventaja de CVD sobre las técnicas PVD como el sputtering es su capacidad para depositar películas conformes. PVD es un proceso de línea de visión y tiene dificultades para recubrir socavados o geometrías complejas, mientras que la naturaleza gaseosa de los precursores CVD les permite alcanzar y recubrir todas las superficies expuestas de manera uniforme.

Tomar la Decisión Correcta para Su Objetivo

Los requisitos específicos de su aplicación dictarán el método CVD óptimo.

- Si su enfoque principal son películas uniformes y de alta pureza en un sustrato tolerante al calor: LPCVD es la opción estándar por su excelente calidad y conformidad.

- Si su enfoque principal es depositar sobre un sustrato sensible a la temperatura, como un polímero o un dispositivo semiconductor completado: PECVD es la solución ideal para evitar daños térmicos.

- Si su enfoque principal es crear películas semiconductoras epitaxiales de alta calidad para electrónica o LED: MOCVD es la técnica líder en la industria por su control inigualable sobre la estructura cristalina.

- Si su enfoque principal es la producción de alto rendimiento y menor costo donde la conformidad final no es crítica: APCVD es una opción viable por su velocidad y equipo más simple.

En última instancia, comprender estos métodos distintos le permite seleccionar la herramienta precisa requerida para construir materiales desde el átomo hacia arriba.

Tabla Resumen:

| Método | Fuente de Energía | Ventaja Clave | Ideal Para |

|---|---|---|---|

| CVD Térmico (TCVD) | Calor | Películas simples y de alta calidad | Sustratos tolerantes al calor |

| CVD Asistido por Plasma (PECVD) | Plasma | Operación a baja temperatura | Materiales sensibles a la temperatura (polímeros, electrónica) |

| CVD Organometálico (MOCVD) | Calor (Precursores organometálicos) | Películas epitaxiales de alta pureza | Semiconductores, LED, láseres |

| CVD de Baja Presión (LPCVD) | Varía (Opera bajo vacío) | Uniformidad y conformidad superiores | Recubrimiento de estructuras 3D complejas |

| CVD a Presión Atmosférica (APCVD) | Varía (Opera a presión atm.) | Alta velocidad de deposición y rendimiento | Producción de gran volumen |

¿Listo para Implementar el Proceso CVD Perfecto?

Elegir el método correcto de Deposición Química de Vapor es fundamental para lograr las propiedades de película deseadas, ya sea que necesite procesamiento a baja temperatura con PECVD o crecimiento epitaxial de alta pureza con MOCVD.

KINTEK es su socio de confianza para todas sus necesidades de equipos de laboratorio. Nos especializamos en proporcionar sistemas CVD robustos y confiables y consumibles adaptados a sus objetivos específicos de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para mejorar las capacidades de su laboratorio y acelerar sus innovaciones en ciencia de materiales.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden impulsar su éxito.

Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición