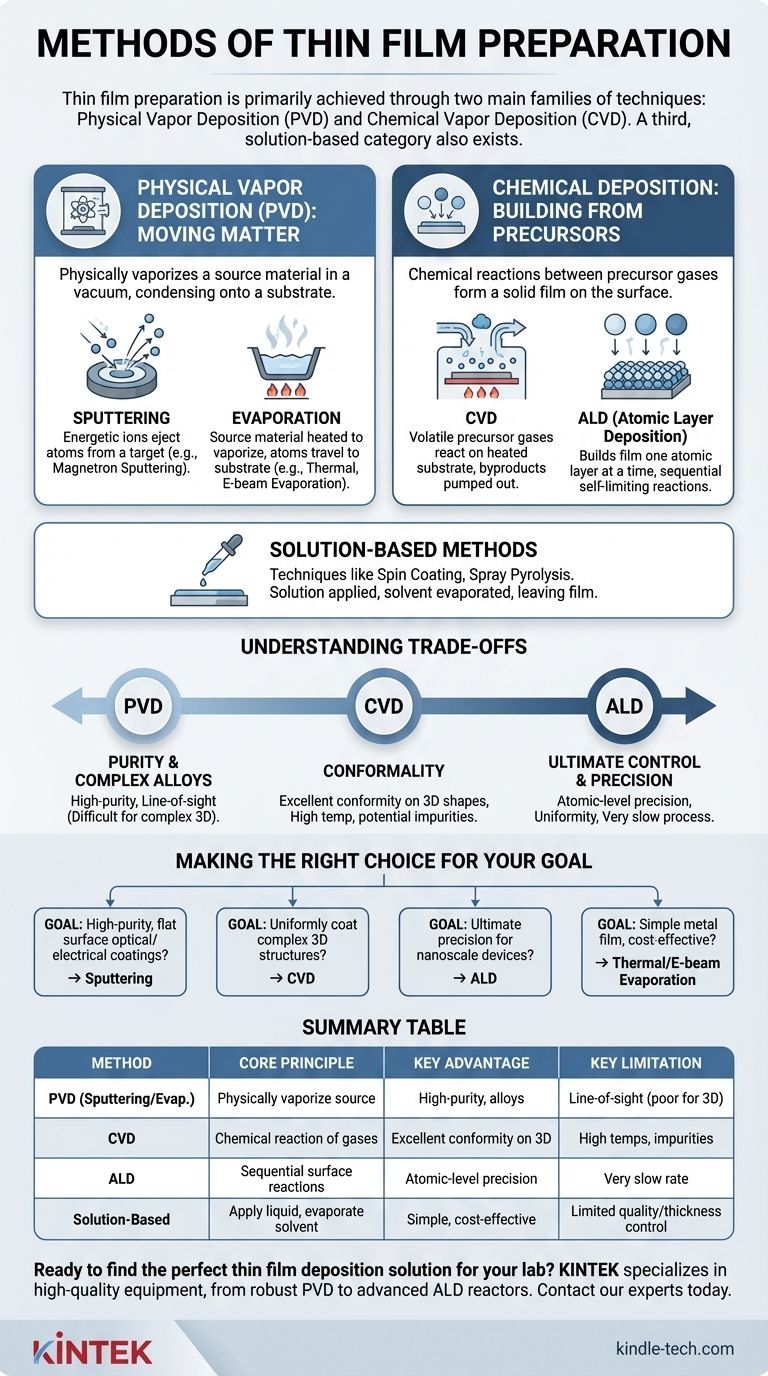

En el nivel más alto, la preparación de películas delgadas se logra a través de dos familias principales de técnicas: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). PVD implica vaporizar físicamente un material fuente en el vacío y permitir que se condense sobre un sustrato, mientras que CVD utiliza reacciones químicas entre gases precursores para formar una película sólida directamente en la superficie del sustrato. También existe una tercera categoría de métodos basados en soluciones, como el recubrimiento por centrifugación, para aplicaciones específicas.

La distinción crítica entre los métodos de película delgada es fundamental: las técnicas físicas mueven el material existente hacia una superficie, mientras que las técnicas químicas construyen material nuevo en la superficie. Su elección depende completamente de la pureza de la película requerida, la conformidad, la tolerancia a la temperatura y la escala de producción.

Los Pilares de la Deposición: Física vs. Química

El gran número de técnicas de deposición se puede entender separándolas en dos estrategias principales. Esta clasificación primaria dicta el equipo, las condiciones del proceso y las propiedades resultantes de la película.

Deposición Física de Vapor (PVD): Moviendo Materia

PVD abarca una familia de procesos donde un material fuente sólido o líquido se convierte en vapor y se transporta al sustrato a través de un entorno de vacío y baja presión.

Método PVD Clave: Sputtering (Pulverización Catódica)

El sputtering implica bombardear un material fuente, conocido como el blanco (target), con iones energéticos (generalmente un gas inerte como el argón). Esta colisión expulsa o "pulveriza" físicamente átomos del blanco, los cuales luego viajan y se depositan en el sustrato. El sputtering magnetrónico es una mejora común que utiliza campos magnéticos para aumentar la eficiencia.

Método PVD Clave: Evaporación

Este es un proceso PVD más intuitivo donde el material fuente se calienta en una cámara de vacío hasta que se vaporiza. Estos átomos vaporizados viajan en línea recta hasta que se condensan en el sustrato más frío, formando la película delgada. Métodos como la evaporación térmica y la evaporación por haz de electrones (e-beam) son variantes comunes.

Deposición Química: Construyendo a partir de Precursores

En lugar de mover físicamente un material fuente, los métodos de deposición química introducen productos químicos precursores (generalmente como gas o líquido) que reaccionan para formar la película sólida deseada en la superficie del sustrato.

Deposición Química de Vapor (CVD)

En un proceso CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción. Cuando estos gases entran en contacto con un sustrato calentado, reaccionan o se descomponen, dejando atrás una película sólida. Los subproductos de la reacción se bombean fuera de la cámara.

Deposición de Capa Atómica (ALD)

ALD es un subconjunto especializado de CVD que ofrece una precisión inigualable. Construye la película una capa atómica a la vez mediante la introducción secuencial de gases precursores. Cada paso es una reacción auto-limitante, lo que proporciona un control excepcional sobre el espesor y la uniformidad, incluso en estructuras 3D complejas.

Métodos Basados en Soluciones

Técnicas como el recubrimiento por centrifugación (spin coating) o la pirólisis por pulverización son fundamentalmente diferentes ya que no requieren típicamente un vacío. Se aplica una solución que contiene el material deseado al sustrato, y luego el solvente se evapora (a menudo con calor), dejando atrás la película delgada.

Comprendiendo las Compensaciones (Trade-offs)

Ningún método de deposición es universalmente superior. La elección óptima es siempre una cuestión de equilibrar los requisitos contrapuestos de rendimiento, costo y compatibilidad del material.

PVD: Pureza vs. Línea de Visión

La principal ventaja de PVD es la capacidad de depositar películas de alta pureza y aleaciones complejas. Sin embargo, debido a que los átomos vaporizados viajan en línea recta, PVD es una técnica de línea de visión (line-of-sight). Esto dificulta recubrir uniformemente formas complejas y no planas.

CVD: Conformidad vs. Complejidad

La mayor fortaleza de CVD es su capacidad para crear recubrimientos altamente conformes que cubren uniformemente geometrías 3D intrincadas. Las compensaciones son que a menudo requiere altas temperaturas del sustrato y las reacciones químicas pueden introducir impurezas en la película.

ALD: Control Máximo vs. Velocidad

ALD proporciona el nivel máximo de control, permitiendo la creación de películas perfectamente uniformes y sin poros con precisión a nivel atómico. Esta precisión tiene el costo de la velocidad; ALD es un proceso extremadamente lento, lo que lo hace impráctico para depositar películas gruesas.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método correcto requiere hacer coincidir las fortalezas de la técnica con el objetivo principal de su proyecto.

- Si su enfoque principal son los recubrimientos ópticos o eléctricos de alta pureza en superficies planas: El sputtering ofrece una excelente densidad de película y control sobre las propiedades del material para aplicaciones como vidrio y electrónica.

- Si su enfoque principal es recubrir uniformemente estructuras 3D complejas: CVD es la opción superior debido a su naturaleza sin línea de visión, esencial para muchas aplicaciones de semiconductores.

- Si su enfoque principal es la máxima precisión para dispositivos a nanoescala: ALD proporciona el control a nivel atómico requerido para transistores modernos y electrónica avanzada, a pesar de ser lento.

- Si su enfoque principal es depositar una película metálica simple de manera rentable: La evaporación térmica o por haz de electrones es a menudo una solución muy eficiente para aplicaciones como OLEDs o paneles solares.

Comprender estos principios fundamentales le permite seleccionar la técnica de deposición que se alinea perfectamente con sus objetivos de material, estructura y rendimiento.

Tabla Resumen:

| Método | Principio Central | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| PVD (Sputtering/Evaporación) | Vaporizar físicamente el material fuente en un vacío | Películas de alta pureza, bueno para aleaciones | Línea de visión (malo para formas 3D complejas) |

| CVD | Reacción química de gases precursores en un sustrato calentado | Excelente conformidad en estructuras 3D complejas | A menudo requiere altas temperaturas, posible contaminación |

| ALD | Reacciones superficiales secuenciales y auto-limitantes | Precisión y uniformidad a nivel atómico | Velocidad de deposición muy lenta |

| Basado en Soluciones (ej. Recubrimiento por centrifugación) | Aplicar un precursor líquido y evaporar el solvente | Simple, rentable, no requiere vacío | Calidad de película y control de espesor limitados |

¿Listo para encontrar la solución perfecta de deposición de película delgada para su laboratorio? El equipo adecuado es fundamental para lograr la pureza, conformidad y precisión que exige su investigación. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición, desde robustos sistemas PVD hasta avanzados reactores ALD. Nuestros expertos pueden ayudarle a seleccionar la tecnología ideal para su aplicación específica, ya sea que trabaje en semiconductores, óptica o materiales avanzados. Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la temperatura de sinterización? Domina la clave para una metalurgia de polvos perfecta

- ¿Qué es una reacción de pulverización catódica reactiva? Sintetice películas delgadas avanzadas con precisión

- ¿Por qué no se utiliza 100% de sinter en el alto horno? Evite el flujo de gas paralizante y la inestabilidad

- ¿Cómo están diseñados los estantes dentro de un ultracongelador para mantener la uniformidad de la temperatura? Garantizando la integridad de las muestras con estantes compartimentados

- ¿Cuál es el método de deposición física de vapor para la síntesis de nanomateriales? Lograr precisión a nivel atómico

- ¿Cuáles son las ventajas de usar HIP para uniones de tungsteno-acero? Logra una densidad superior al 97% para estructuras FGM complejas

- ¿Cómo facilitan los dispositivos de agitación y dispersión de alta precisión la intercalación en solución para nano-biocompuestos?

- ¿Cuál es el papel de un agitador industrial en la coprecipitación de Mn-Ce/Al2O3? Garantiza la homogeneidad del catalizador y el control del pH