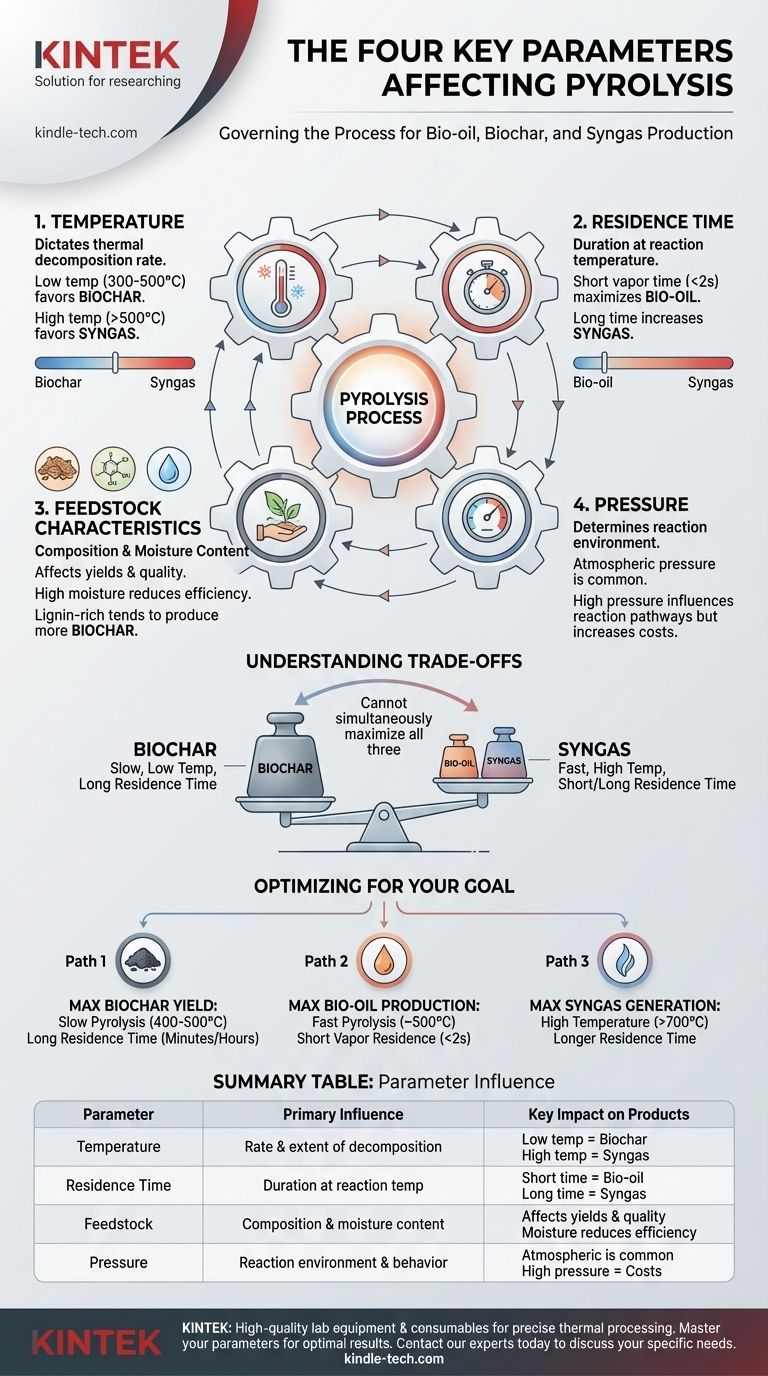

En resumen, el proceso de pirólisis se rige por cuatro parámetros clave. Estos son la temperatura de reacción, el tiempo de residencia del material, las características de la materia prima (como el tipo y el contenido de humedad) y la presión de operación. La manipulación precisa de estos factores determina no solo la eficiencia de la conversión, sino también la distribución final de productos como el bioaceite, el biocarbón y el gas de síntesis.

Comprender la pirólisis no se trata de conocer los parámetros, sino de entender cómo funcionan como palancas interconectadas. Ajustar una afecta inevitablemente a las otras, y dominar esta interacción es la clave para controlar el resultado para un objetivo específico.

Las Palancas Centrales del Control de la Pirólisis

Para controlar eficazmente un reactor de pirólisis, debe comprender cómo influye cada parámetro primario en las transformaciones químicas que tienen lugar. No operan de forma aislada.

El Papel de la Temperatura

La temperatura es posiblemente el parámetro más crítico en la pirólisis, ya que dicta la velocidad y el alcance de la descomposición térmica.

Las temperaturas más bajas (alrededor de 300-500 °C) favorecen reacciones más lentas. Esta condición maximiza la producción de un residuo sólido, conocido como biocarbón.

Las temperaturas más altas (superiores a 500-600 °C) promueven la descomposición de moléculas de vapor más grandes en gases más pequeños e incondensables. Esto aumenta el rendimiento de gas de síntesis.

El Impacto del Tiempo de Residencia

El tiempo de residencia se refiere a cuánto tiempo permanecen la materia prima y sus vapores derivados a la temperatura de reacción. Funciona junto con la temperatura para definir la composición final del producto.

Un tiempo de residencia de vapor muy corto (típicamente menos de 2 segundos) es crucial para preservar las moléculas complejas que forman el bioaceite. Los vapores se retiran de la zona caliente y se enfrían rápidamente para evitar reacciones posteriores.

Los tiempos de residencia más largos permiten el craqueo secundario, donde los productos de vapor iniciales se descomponen aún más en gases de menor peso molecular, aumentando el rendimiento de gas de síntesis a expensas del bioaceite.

La Influencia de las Características de la Materia Prima

El proceso comienza con la materia prima, y su estado inicial tiene un profundo impacto en el resultado. Las dos características más importantes son su composición química y su contenido de humedad.

La composición de la biomasa (por ejemplo, la proporción de celulosa, hemicelulosa y lignina) influye directamente en los rendimientos de los productos. Por ejemplo, las materias primas ricas en lignina tienden a producir más biocarbón y compuestos fenólicos en el bioaceite.

El contenido de humedad es una consideración práctica crítica. Primero se debe gastar energía para evaporar el agua, lo que reduce la eficiencia térmica general del proceso. La alta humedad también puede conducir a un bioaceite de menor calidad y rico en agua.

El Efecto de la Presión

La presión determina el entorno en el que ocurren las reacciones, afectando el comportamiento de los vapores.

La mayoría de las operaciones de pirólisis se llevan a cabo a presión atmosférica o cercana a ella por simplicidad y rentabilidad.

Aumentar la presión puede influir en las vías de reacción y mejorar la transferencia de calor. Sin embargo, aumenta significativamente los costos de capital y operativos del sistema, lo que lo hace menos común para las aplicaciones típicas de biomasa.

Comprender las Compensaciones (Trade-offs)

Optimizar la pirólisis es un acto de equilibrio. Mejorar el rendimiento de un producto a menudo se produce a expensas directas de otro. Reconocer estas compensaciones es esencial para la aplicación práctica.

Carbón vs. Aceite vs. Gas: El Conflicto Fundamental

No se pueden maximizar simultáneamente los tres productos principales.

Las condiciones lentas y de baja temperatura que favorecen un alto rendimiento de biocarbón inherentemente producen menos bioaceite y gas de síntesis. Por el contrario, las condiciones rápidas y de alta temperatura necesarias para el gas de síntesis craquearán térmicamente los compuestos valiosos que forman el bioaceite y dejarán menos carbón.

Rendimiento frente a Calidad del Producto

A menudo existe una compensación entre la velocidad de procesamiento y la calidad del producto deseado.

Por ejemplo, un calentamiento extremadamente rápido puede maximizar el rendimiento del bioaceite, pero puede resultar en un producto menos estable que contiene más aerosoles y compuestos indeseables. Un calentamiento más lento y controlado podría producir un biocarbón de mayor calidad y más estable.

Costo Inicial frente a Eficiencia del Proceso

El ejemplo principal de esto es la preparación de la materia prima, particularmente el secado.

Secar la biomasa antes de la pirólisis requiere una inversión inicial significativa en equipos y energía. Sin embargo, procesar materia prima húmeda es térmicamente ineficiente y produce un producto líquido de menor calidad, lo que aumenta los costos de procesamiento posteriores.

Optimización de Parámetros para su Producto Deseado

Su estrategia operativa debe estar dictada por su objetivo final. Establezca los parámetros del proceso en función del producto que más valore.

- Si su enfoque principal es maximizar el rendimiento de biocarbón: Emplee pirólisis lenta con temperaturas más bajas (400-500 °C) y tiempos de residencia sólidos largos (minutos a horas).

- Si su enfoque principal es maximizar la producción de bioaceite: Utilice pirólisis rápida con temperaturas moderadas (alrededor de 500 °C), tiempos de residencia de vapor extremadamente cortos (<2 segundos) y enfriamiento rápido de los vapores.

- Si su enfoque principal es generar gas de síntesis: Opere a altas temperaturas (>700 °C) con tiempos de residencia más largos para fomentar el craqueo térmico de todos los vapores en gases permanentes.

Dominar estos parámetros transforma la pirólisis de un proceso de calentamiento de fuerza bruta a una herramienta precisa para crear productos valiosos y adaptados a partir de biomasa.

Tabla Resumen:

| Parámetro | Influencia Principal en la Pirólisis | Impacto Clave en los Productos |

|---|---|---|

| Temperatura | Velocidad y alcance de la descomposición térmica | La temperatura baja (300-500°C) favorece el biocarbón; La temperatura alta (>500°C) favorece el gas de síntesis |

| Tiempo de Residencia | Duración de la materia prima/vapores a temperatura de reacción | El tiempo corto (<2s) maximiza el bioaceite; El tiempo largo aumenta el gas de síntesis |

| Materia Prima | Composición y contenido de humedad de la biomasa | Afecta los rendimientos y la calidad; La alta humedad reduce la eficiencia |

| Presión | Entorno de reacción y comportamiento de los vapores | La presión atmosférica es común; La presión alta aumenta los costos |

¿Listo para optimizar su proceso de pirólisis para la máxima eficiencia y rendimientos de productos adaptados? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para un procesamiento térmico preciso. Ya sea que se centre en la producción de bioaceite, biocarbón o gas de síntesis, nuestras soluciones le ayudan a dominar el control de la temperatura, el tiempo de residencia y el manejo de la materia prima. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de pirólisis de su laboratorio y mejorar los resultados de su investigación.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera